Danke für dein Interesse an Audio-Lernen!

Die Funktion ist noch nicht ganz fertig, aber wir würden gerne wissen, warum du Audio-Lernen bevorzugst.

Warum bevorzugst du Audio-Lernen? (optional)

Feedback sendenWas ist Platten-Coating?

Platten-Coating ist ein Verfahren, bei dem eine dünne Schicht Material auf eine Oberfläche aufgetragen wird. Dieses Verfahren wird in vielen industriellen Prozessen eingesetzt, um die Eigenschaften einer Oberfläche zu verbessern oder zu verändern.

Grundlagen des Platten-Coatings

Platten-Coating beginnt stets mit der Vorbereitung der Oberfläche. Dies kann durch Reinigung und Polieren geschehen, um sicherzustellen, dass die Beschichtung gleichmäßig und gut haftet. Anschließend wird das Beschichtungsmaterial aufgetragen.

Beschichtung: Eine Beschichtung ist eine dünne Materialschicht, die auf eine Oberfläche aufgebracht wird, um diese zu schützen oder ihre Eigenschaften zu verändern.

Beispiel: In der Elektronikindustrie werden Leiterplatten oft mit einer Kupferschicht beschichtet, um ihre Leitfähigkeit zu verbessern.

Die Haftung der Beschichtung ist entscheidend für die Qualität des Endprodukts.

Mathematische Grundlagen

Zur Berechnung der erforderlichen Beschichtungsdicke wird häufig die Formel verwendet:

Beispiel: Angenommen, Du hast 100 g eines Beschichtungsmaterials mit einer Dichte von 2 g/cm³, und die zu beschichtende Fläche beträgt 200 cm². Die Dicke der Beschichtung wäre dann

Ein tiefgehendes Verständnis der molekularen Interaktionen zwischen der Beschichtung und der Oberfläche kann helfen, die Haftungsmechanismen zu erklären. Die Van-der-Waals-Kräfte und chemischen Bindungen spielen hierbei eine zentrale Rolle.

Methoden des Platten-Coatings Chemie

Das Platten-Coating in der Chemie bietet verschiedene Methoden zur Verbesserung der Oberflächeneigenschaften von Materialien. Hier lernst du die wichtigsten Methoden kennen.

Chemisches Beschichten

Beim chemischen Beschichten handelt es sich um ein Verfahren, bei dem chemische Reaktionen genutzt werden, um eine Schicht auf eine Oberfläche aufzubringen. Dieses Verfahren ist besonders für spezielle Anwendungen geeignet, bei denen präzise und gleichmäßige Schichten benötigt werden.Zu den häufig angewendeten chemischen Beschichtungsmethoden gehören:

- Galvanisieren

- Elektrophoretisches Deposition (EPD)

- Chemische Gasphasenabscheidung (CVD)

Galvanisieren: Ein elektrochemisches Verfahren, bei dem eine leitfähige Oberfläche durch Elektrolyse mit einer Metallschicht überzogen wird.

Beispiel: Autoteile werden oft galvanisiert, um sie vor Rost zu schützen.

Chemische Beschichtungen bieten oft eine höhere Präzision als mechanische Methoden.

Coating Methoden Chemie

Neben dem chemischen Beschichten gibt es weitere Methoden zum Coating in der Chemie, die je nach Anwendungsbereich und Materialanforderungen gewählt werden können. Zu den wichtigsten Methoden zählen:

- Physikalische Gasphasenabscheidung (PVD)

- Thermisches Spritzen

- Tauchbeschichtung

Physikalische Gasphasenabscheidung (PVD): Ein Beschichtungsverfahren, bei dem Material in Form von Dampf auf die Oberfläche kondensiert und so eine dünne Schicht bildet.

Beispiel: Uhrengehäuse werden oft mittels PVD beschichtet, um eine harte und kratzfeste Oberfläche zu erzielen.

Eine tiefere Analyse der verschiedenen Beschichtungstechniken zeigt, dass jede Methode spezifische Vor- und Nachteile hat. Galvanisieren bietet eine sehr gute Kontrolle über die Schichtdicke, PVD produziert besonders harte Oberflächen, während thermisches Spritzen für sehr dicke Schichten geeignet ist. Beim Tauchbeschichtung wird das Objekt in eine Beschichtungslösung eingetaucht, was besonders für große oder unregelmäßig geformte Teile nützlich ist. Dabei spielt die Viskosität der Lösung eine entscheidende Rolle für die Qualität der Beschichtung.

Platten-Coating Durchführung Schritt für Schritt

Um das Platten-Coating erfolgreich durchzuführen, musst Du einige wichtige Schritte befolgen. Hier findest Du eine Anleitung, wie Du dabei vorgehst.

Oberflächenvorbereitung

Vor der eigentlichen Beschichtung ist die Vorbereitung der Oberfläche entscheidend. Dies kann durch Reinigung, Polieren oder chemische Vorbehandlung geschehen.

- Reinigung: Entfernt Verunreinigungen wie Öl, Staub und Oxide.

- Polieren: Glättet die Oberfläche und sorgt für eine bessere Haftung der Beschichtung.

- Chemische Vorbehandlung: Bereitet die Oberfläche chemisch vor, indem unerwünschte chemische Verbindungen entfernt werden.

Oberflächenvorbereitung: Ein Prozessschritt, der sicherstellt, dass die Oberfläche sauber und bereit für die Beschichtung ist.

Beispiel: Bei der Vorbereitung einer Metallplatte für das Beschichten mit Kupfer werden oft saure Lösungen verwendet, um Oxidschichten zu entfernen.

Eine gute Oberflächenvorbereitung ist entscheidend für die Haftung und Langlebigkeit der Beschichtung.

Auftragen der Beschichtung

Nachdem die Oberfläche vorbereitet ist, kann die eigentliche Beschichtung aufgetragen werden. Hierbei können verschiedene Methoden zum Einsatz kommen:

- Sprühen: Die Beschichtung wird in flüssiger Form aufgesprüht.

- Tauchen: Das Objekt wird in die Beschichtungslösung eingetaucht.

- Walzen: Die Beschichtung wird mithilfe einer Walze aufgetragen.

Sprühen: Ein Verfahren, bei dem eine Flüssigkeit durch eine Düse fein zerstäubt und auf die Oberfläche gesprüht wird.

Beispiel: Autokarosserien werden oft gesprüht, um eine gleichmäßige Lackierung zu gewährleisten.

Stelle sicher, dass die Beschichtungsumgebung frei von Staub ist.

Aushärtung der Beschichtung

Nach dem Auftragen der Beschichtung muss diese aushärten. Dieser Schritt hängt von der Art der Beschichtung und der Methode ab, mit der sie aufgetragen wurde.

- Trocknen: Eine einfache Methode, bei der die Beschichtung durch Verdunstung des Lösungsmittels aushärtet.

- Wärmehärtung: Die Beschichtung wird durch Erhitzen ausgehärtet.

- UV-Härtung: Die Beschichtung wird durch UV-Licht ausgehärtet.

Aushärtung: Ein Prozess, bei dem eine aufgetragene Beschichtung fest und widerstandsfähig gemacht wird.

Beispiel: Epoxidbeschichtungen werden oft bei Temperaturen von 150 °C ausgehärtet.

Achte darauf, die Aushärtungszeit und -temperatur genau einzuhalten, um optimale Ergebnisse zu erzielen.

Eine tiefere Analyse der Aushärtungsmethoden zeigt, dass jede Methode spezifische Vor- und Nachteile hat. Trocknen ist einfach und kostengünstig, aber nicht für alle Beschichtungsmaterialien geeignet. Wärmehärtung bietet eine schnelle Aushärtung, erfordert jedoch spezielle Öfen oder Wärmequellen. UV-Härtung ist sehr schnell und energieeffizient, aber nur für bestimmte Materialien geeignet.Die Wahl der richtigen Aushärtungsmethode hängt stark vom Beschichtungsmaterial und der gewünschten Endanwendung ab.

Platten-Coating Beispiel

Um die Schritte des Platten-Coatings besser zu verstehen, betrachten wir ein konkretes Beispiel. Angenommen, Du möchtest eine Metallplatte mit einer Schutzschicht aus Zink versehen, um Korrosion zu verhindern.

| Schritt | Erklärung |

| 1. Reinigung | Entfernen von Schmutz und Öl von der Metallplatte. |

| 2. Polieren | Glätten der Oberfläche für bessere Haftung. |

| 3. Tauchbeschichtung | Eintauchen der Platte in Zinklösung. |

| 4. Aushärtung | Erwärmen der beschichteten Platte zur Aushärtung der Zinkschicht. |

Beispiel: Durch dieses Verfahren wird die Metallplatte vor Rost geschützt und erhält eine längere Lebensdauer.

Anwendungsbereiche Platten-Coating

Platten-Coating ist in vielen Industrien und Anwendungen unverzichtbar. Es ermöglicht die Modifizierung von Oberflächeneigenschaften, wodurch Materialien widerstandsfähiger, leitfähiger oder schlichtweg funktionaler werden.

Elektronikindustrie

In der Elektronikindustrie ist Platten-Coating besonders wichtig, um die Leistung und Haltbarkeit elektronischer Komponenten zu verbessern. Leiterplatten werden oft mit Kupfer beschichtet, um die elektrische Leitfähigkeit zu erhöhen und Korrosionsschutz zu bieten.

Beispiel: Eine häufige Anwendung ist das Beschichten von Leiterplatten für Computer und Smartphones, wodurch ihre Zuverlässigkeit und Lebensdauer gesteigert wird.

Kupferbeschichtungen auf Leiterplatten verbessern nicht nur die Leitfähigkeit, sondern erleichtern auch die Lötbarkeit der Bauteile.

Automobilindustrie

In der Automobilindustrie spielt das Platten-Coating eine entscheidende Rolle. Karosserieteile werden oft beschichtet, um Rost und andere Umwelteinflüsse zu verhindern. Dies sorgt für eine längere Lebensdauer und bessere Ästhetik der Fahrzeuge.

Korrosionsschutz: Ein Prozess, bei dem Materialien mit einer Schicht überzogen werden, um sie vor dem Angriff durch Feuchtigkeit und Sauerstoff zu schützen.

Beispiel: Autoteile wie Auspuffanlagen werden häufig galvanisiert, um eine Zinkschicht aufzubringen, die als Schutzschild gegen Rost dient.

In vielen Fällen erhöht die Beschichtung auch die mechanische Festigkeit der Teile.

Medizinische Anwendungen

Im Bereich der Medizintechnik wird Platten-Coating verwendet, um medizinische Geräte und Implantate zu veredelten. Dies bietet Vorteile wie Biokompatibilität und verbesserte Sterilisationsfähigkeit.

Beispiel: Herzschrittmacher und Stents werden oft mit speziellen Beschichtungen versehen, um Abstoßungsreaktionen des Körpers zu verhindern und die Funktionalität zu verbessern.

Beschichtete medizinische Geräte sind oft langlebiger und bieten eine höhere Patientensicherheit.

Luft- und Raumfahrtindustrie

In der Luft- und Raumfahrtindustrie sind die Anforderungen an Materialien extrem hoch. Platten-Coating hilft hier, die Belastbarkeit und Beständigkeit von Bauteilen zu erhöhen. Typische Anwendungen umfassen die Beschichtung von Turbinenschaufeln und Flugzeugrümpfen.

Eine genauere Betrachtung zeigt, dass in der Luft- und Raumfahrtindustrie besonders auf die thermische und korrosive Beständigkeit geachtet werden muss. Materialien werden oft mit Keramik- oder Nickellegierungen beschichtet, um den extremen Bedingungen in großer Höhe oder im Weltraum standzuhalten.

Beispiel: Turbinenschaufeln von Jet-Triebwerken werden oft mit speziellen hitzebeständigen Keramikbeschichtungen versehen, um den hohen Temperaturen und Drehzahlen standzuhalten.

Platten-Coating - Das Wichtigste

- Platten-Coating: Verfahren, bei dem eine dünne Schicht Material auf eine Oberfläche aufgetragen wird, um deren Eigenschaften zu verbessern.

- Platten-Coating Chemie: Methoden wie Galvanisieren, EPD, CVD, die chemische Reaktionen nutzen, um Schichten aufzutragen.

- Platten-Coating Durchführung: Wichtige Schritte sind Oberflächenvorbereitung, Auftragen der Beschichtung, und Aushärtung.

- Beispiel: Metallplatten werden oft mit Zink beschichtet, um Korrosion zu verhindern und die Lebensdauer zu verlängern.

- Coating Methoden Chemie: Physikalische Gasphasenabscheidung (PVD), thermisches Spritzen, und Tauchbeschichtung als wichtige Methoden.

- Anwendungsbereiche Platten-Coating: Elektronik-, Automobil-, Medizin- und Luft- und Raumfahrtindustrie setzen Platten-Coating zur Verbesserung von Eigenschaften und Schutz vor Umwelteinflüssen ein.

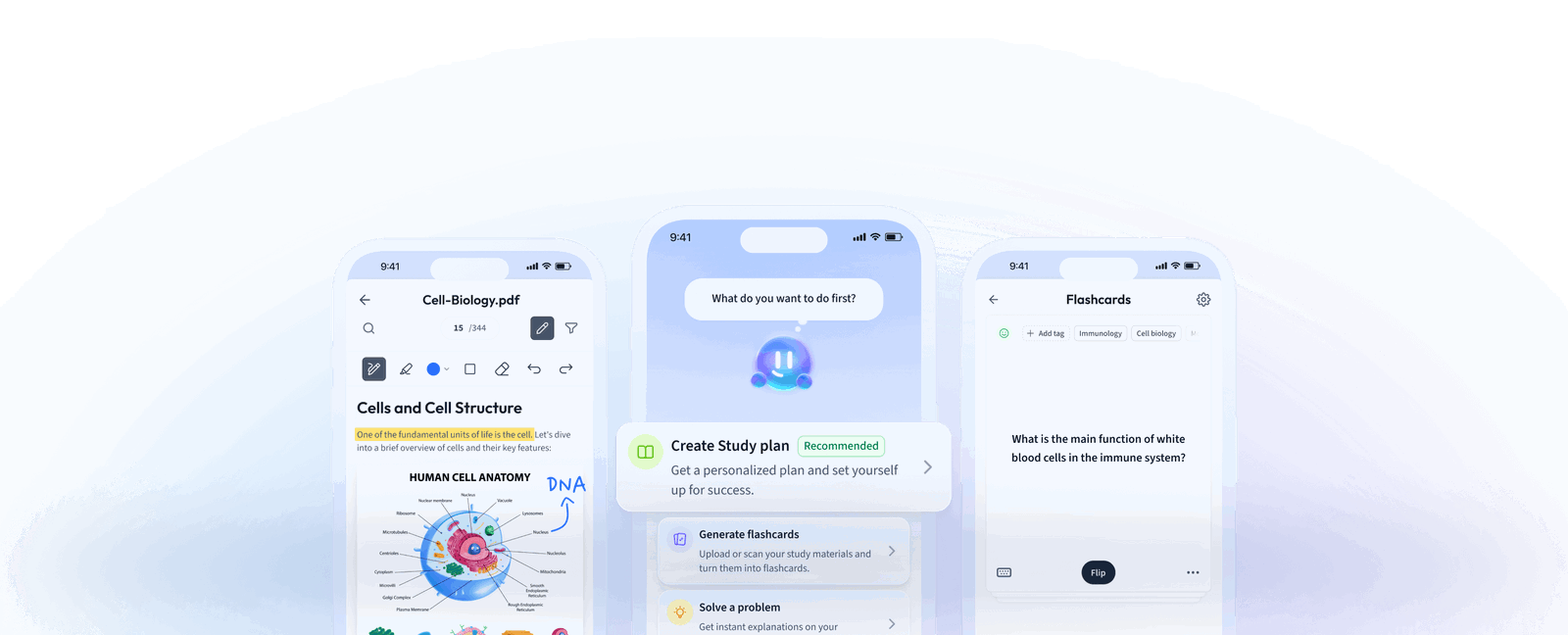

Lerne schneller mit den 12 Karteikarten zu Platten-Coating

Melde dich kostenlos an, um Zugriff auf all unsere Karteikarten zu erhalten.

Häufig gestellte Fragen zum Thema Platten-Coating

Über StudySmarter

StudySmarter ist ein weltweit anerkanntes Bildungstechnologie-Unternehmen, das eine ganzheitliche Lernplattform für Schüler und Studenten aller Altersstufen und Bildungsniveaus bietet. Unsere Plattform unterstützt das Lernen in einer breiten Palette von Fächern, einschließlich MINT, Sozialwissenschaften und Sprachen, und hilft den Schülern auch, weltweit verschiedene Tests und Prüfungen wie GCSE, A Level, SAT, ACT, Abitur und mehr erfolgreich zu meistern. Wir bieten eine umfangreiche Bibliothek von Lernmaterialien, einschließlich interaktiver Karteikarten, umfassender Lehrbuchlösungen und detaillierter Erklärungen. Die fortschrittliche Technologie und Werkzeuge, die wir zur Verfügung stellen, helfen Schülern, ihre eigenen Lernmaterialien zu erstellen. Die Inhalte von StudySmarter sind nicht nur von Experten geprüft, sondern werden auch regelmäßig aktualisiert, um Genauigkeit und Relevanz zu gewährleisten.

Erfahre mehr