Danke für Ihr Interesse an den Lernpräferenzen!

Danke für dein Interesse an verschiedenen Lernmethoden! Welche Methode bevorzugst du? (z. B. „Audio“, „Video“, „Text“, „Keine Präferenz“) (optional)

Feedback sendenEinführung in die Thermoformtechnik

Thermoformtechnik ist ein bedeutendes Verfahren, das in der Herstellung von Kunststoffteilen und -produkten weit verbreitet ist. Dieser Artikel bietet einen Überblick über die Kernaspekte der Thermoformtechnik.

Was ist Thermoformtechnik?

Thermoformtechnik ist ein Herstellungsverfahren, bei dem Kunststoffe erhitzt werden, bis sie biegsam sind, und dann in eine Form gepresst oder gezogen werden, um spezifische Produkte zu erzeugen. Sie wird typischerweise zur Herstellung von Verpackungen, Behältern und sogar Automobilteilen verwendet.

- Erwärmung: Der Kunststoff wird auf eine Temperatur erhitzt, bei der er formbar wird.

- Formgebung: Der erhitzte Kunststoff wird auf eine Form gelegt und mit Vakuum oder Druck in die gewünschte Form gebracht.

- Abkühlung: Das geformte Teil wird abgekühlt und aus der Form genommen.

Thermoformtechnik ist ein Verfahren, bei dem Kunststoff durch Wärmeeinwirkung formbar gemacht wird, um ihn in spezifische Formen zu bringen. Dieser Thermoformen Kunststoffverarbeitung Prozess wird häufig in industriellen Anwendungen eingesetzt, um verschiedene Produkte herzustellen. Die Thermoformtechnik Prozessbeschreibung umfasst mehrere Formgebungstechniken, die es ermöglichen, komplexe Geometrien zu erzeugen. Durch die Anpassung von Temperatur und Druck können Hersteller die Eigenschaften des Kunststoffs optimieren, was die Vielseitigkeit und Effizienz der Thermoformtechnik erhöht.

Geschichte der Thermoformtechnik

Die Geschichte der Thermoformtechnik reicht bis ins frühe 20. Jahrhundert zurück, aber sie hat sich seither erheblich weiterentwickelt. Ursprünglich wurden thermoformbare Kunststoffe in begrenztem Umfang in der Industrie genutzt.

- 1910er: Erste Anwendungen von erhitztem Zelluloid zur Formgebung.

- 1950er: Einführung neuer thermoplastischer Materialien wie PVC und Polystyrol.

- 1970er: Entwicklung modernerer Maschinen und Techniken, um die Effizienz und Präzision zu erhöhen.

Wusstest Du, dass die Thermoformtechnik oft für die Herstellung von Joghurtbechern verwendet wird?

Materialien in der Thermoformtechnik

In der Thermoformtechnik kommen verschiedene Kunststoffe zum Einsatz, die je nach Anforderung und Anwendungsgebiet ausgewählt werden.

- ABS: Häufig für Automobilteile und Gehäuse von elektrischen Geräten.

- Polystyrol (PS): Weit verbreitet in Verpackungen und behältern.

- Polyvinylchlorid (PVC): Einsatz in Verpackungen mit hoher Haltbarkeit und Transparenz.

- Polyethylen (PE): Beliebt für flexible Verpackungsmaterialien und Lebensmittelbehälter.

Grundlagen der Thermoformtechnik

Die Grundlagen der Thermoformtechnik umfassen mehrere wesentliche Schritte, die den gesamten Prozess definieren:

- Erhitzen: Der Kunststoff wird gleichmäßig auf die erforderliche Temperatur erhitzt.

- Formgebung: Der erhitzte Kunststoff wird in die Form gepresst, um die gewünschte Form und Struktur zu erhalten.

- Abkühlung: Das geformte Bauteil wird abgekühlt, um seine endgültige Festigkeit zu erreichen.

- Beschnitt: Überflüssiges Material wird entfernt, um das endgültige Produkt zu erhalten.

Eine tiefere Betrachtung der Thermoformtechnik zeigt, dass moderne Maschinen mit hochentwickelten Kontrollsystemen ausgestattet sind, die es ermöglichen, die Temperatur und die Druckbedingungen genau zu steuern. Diese fortschrittlichen Technologien ermöglichen die Herstellung von präzisen und qualitativ hochwertigen Produkten, die in verschiedenen Industrien eingesetzt werden können, von der Lebensmittelverpackung bis hin zu medizinischen Geräten.

Ein Beispiel für den Einsatz der Thermoformtechnik ist die Herstellung von Blisterverpackungen für pharmazeutische Produkte. Hierbei wird eine Kunststofffolie erhitzt und über eine Form gezogen, die die einzelnen Fächer für Tabletten oder Kapseln bildet. Nach dem Abkühlen wird die Folie auf ein Kartonmaterial aufgebracht, um die Endverpackung zu erstellen. Diese Methode gewährleistet, dass die Medikamente geschützt und hygienisch verpackt sind.

Thermoformtechnik in der Medizin

Thermoformtechnik spielt eine entscheidende Rolle in der Medizin und wird für die Herstellung von verschiedenen medizinischen Geräten und Verpackungen verwendet. Die vielseitigen Einsatzmöglichkeiten und die Effizienz dieses Verfahrens machen es zu einer bevorzugten Wahl in der medizinischen Industrie.

Anwendungen der Thermoformtechnik in der Medizin

Die Anwendungen der Thermoformtechnik in der Medizin sind vielfältig und reichen von der Herstellung medizinischer Geräte bis hin zu Verpackungen. Hier einige der wichtigsten Anwendungen:

- Medizinische Verpackungen: Sterilverpackungen für Spritzen, Kanülen und OP-Besteck.

- Orthopädische Hilfsmittel: Herstellung von Schienen, Prothesen und Orthesen.

- Diagnostik: Gehäuse für medizinische Geräte wie EKGs und Blutzuckermessgeräte.

- Einwegartikel: Herstellung von Einweg-Handschuhen, Masken und Schutzkappen.

Ein anschauliches Beispiel für die Thermoformtechnik in der Medizin ist die Herstellung von Blisterverpackungen für Arzneimittel. Dabei wird eine Kunststofffolie erhitzt und über eine Form gezogen, die die Fächer für die Tabletten bildet. Nach dem Abkühlen schützt die Verpackung die Medikamente vor Feuchtigkeit und Kontamination.

Vorteile der Thermoformtechnik in der Medizin

Die Thermoformtechnik bietet zahlreiche Vorteile, die sie besonders für den medizinischen Bereich attraktiv machen:

- Kosteneffizienz: Die Herstellungskosten sind relativ niedrig im Vergleich zu anderen Verfahren.

- Flexibilität: Geeignet für die Herstellung von maßgeschneiderten Produkten.

- Schnelligkeit: Hohe Produktionsgeschwindigkeit für große Stückzahlen.

- Hygiene: Erfüllung strenger Hygienestandards, wichtig für medizinische Anwendungen.

- Vielseitigkeit: Breites Anwendungsspektrum von Geräteteilen bis zu Verpackungen.

Wusstest Du, dass viele im Krankenhaus verwendete Behandlungssets durch Thermoformtechnik hergestellt werden?

Ein tieferer Blick in die Vorteile der Thermoformtechnik zeigt, dass besonders die **Individualität** im medizinischen Bereich gefragt ist. Da jeder Patient einzigartige Bedürfnisse haben kann, ermöglicht die Thermoformtechnik die Herstellung von spezifischen, auf den Patienten zugeschnittenen Hilfsmitteln wie Prothesen oder Schienen. Dadurch kann die Heilungs- und Rehabilitationszeit deutlich verkürzt werden.

Herausforderungen und Lösungen

Obwohl die Thermoformtechnik viele Vorteile bietet, gibt es auch einige Herausforderungen, die es zu überwinden gilt:

- Genauigkeit: Die exakte Formgebung ist entscheidend, um die Funktion und Qualität der medizinischen Produkte sicherzustellen.

- Materialauswahl: Die Wahl des richtigen Materials kann komplex sein und erfordert fundiertes Wissen.

- Herstellungskosten: Obwohl die Thermoformtechnik im Allgemeinen kosteneffizient ist, können initiale Werkzeugkosten hoch sein.

- Hygieneanforderungen: Strikte Hygienestandards müssen eingehalten werden, was zusätzliche Kontrollen erfordert.

Ein häufiger Lösungsansatz bei Thermoformtechnik ist die Verwendung spezialisierter Materialien, die strengen medizinischen Standards genügen.

Ein Beispiel für eine Lösung ist der Einsatz von biokompatiblen Kunststoffen für Implantate. Diese Materialien sind so gewählt, dass sie vom menschlichen Körper gut akzeptiert werden und keine allergischen Reaktionen auslösen.

Ein tiefgehender Ansatz zur Bewältigung der Herausforderungen besteht in der kontinuierlichen Forschung und Entwicklung neuer Materialien und Techniken. Fortschritte in der **Materialwissenschaft** und der Prozessoptimierung tragen zur kontinuierlichen Verbesserung der Thermoformtechnik bei. Dadurch wird es möglich, die Anforderungen der medizinischen Industrie immer besser zu erfüllen und gleichzeitig die Produktionskosten zu senken.

Thermoformen von medizinischen Geräten

Thermoformtechnik ist ein unverzichtbarer Prozess in der Herstellung von medizinischen Geräten. Sie bietet eine effiziente und kostengünstige Methode zur Herstellung von maßgeschneiderten medizinischen Komponenten und Verpackungen.

Beispiele von medizinischen Geräten

In der Medizin findet die Thermoformtechnik vielfältige Anwendungen, von Verpackungen bis hin zu komplexen Geräten. Hier sind einige Beispiele für medizinische Geräte, die durch Thermoformen hergestellt werden:

- Orthopädische Schienen: Maßgeschneiderte Schienen für die Unterstützung und Heilung von Frakturen und Verletzungen.

- Blisterverpackungen: Schutzverpackungen für Tabletten, die sie vor Feuchtigkeit und Kontamination schützen.

- Medizinische Behälter: Spezielle Behälter für die sichere Aufbewahrung von Medikamenten und medizinischen Instrumenten.

- Operationsbesteck: Einwegbarer Instrumente, die hygienisch verpackt und entsorgt werden können.

Ein herausragendes Beispiel für die Nutzung der Thermoformtechnik in der Medizin ist die Herstellung von orthopädischen Schienen. Diese werden speziell an die Anatomie des Patienten angepasst und bieten optimale Unterstützung für verletzte Körperteile.

Schritte im Thermoformen

Der Thermoformprozess umfasst mehrere Schritte, die genau überwacht werden müssen, um qualitativ hochwertige Produkte zu gewährleisten:

- Materialauswahl: Wahl des geeigneten Kunststoffs, basierend auf den Anforderungen des Endprodukts.

- Erwärmung: Der Kunststoff wird gleichmäßig auf die erforderliche Temperatur erhitzt.

- Formgebung: Der erhitzte Kunststoff wird in die gewünschte Form gebracht, entweder durch Pressen oder Vakuum.

- Abkühlung: Das geformte Teil wird abgekühlt und aus der Form entnommen.

- Beschnitt: Überflüssiges Material wird entfernt, um das finale Produkt zu erhalten.

Thermoformen ist der Prozess, bei dem Kunststoff durch Wärmeeinwirkung formbar gemacht wird, um spezifische Formen zu erzeugen. Diese Thermoformtechnik Kunststoff ermöglicht eine effiziente Kunststoffverarbeitung und findet breite Anwendung in der Industrie. Bei der Thermoformtechnik Prozessbeschreibung werden verschiedene Formgebungstechniken eingesetzt, um Produkte wie Verpackungen, Gehäuse und andere Komponenten herzustellen. Die Thermoformen industrielle Anwendungen sind vielfältig und tragen zur Optimierung von Produktionsprozessen bei.

Ein vertiefter Blick in den Erwärmungsschritt zeigt, dass moderne Thermoformmaschinen mit präzisen Temperaturregelungssystemen ausgestattet sind. Diese Systeme stellen sicher, dass der Kunststoff gleichmäßig und auf die exakt erforderliche Temperatur erhitzt wird, was entscheidend für die Qualität des Endprodukts ist. Sensible Temperaturregler und Infrarot-Sensoren helfen dabei, die Wärmeverteilung zu überwachen und anzupassen.

Moderne Thermoformmaschinen können mit Vakuum- oder Drucksystemen ausgestattet sein, um die genau gewünschte Form zu erzielen.

Qualitätskontrolle und Standards

Die Qualitätskontrolle ist ein wesentlicher Bestandteil des Thermoformprozesses, insbesondere in der Medizintechnik, wo höchste Präzision und Zuverlässigkeit erforderlich sind. Zu den wichtigsten Qualitätskontrollmaßnahmen gehören:

- Materialprüfung: Sicherstellung, dass der verwendete Kunststoff den medizinischen Standards entspricht.

- Maßhaltigkeitskontrolle: Überprüfung der Abmessungen und Toleranzen des Endprodukts.

- Visuelle Inspektion: Suche nach sichtbaren Defekten wie Rissen oder Verformungen.

- Funktionstests: Überprüfung der mechanischen Eigenschaften und Funktionalität des Produkts.

- Dokumentation: Lückenlose Protokollierung aller Schritte zur Rückverfolgbarkeit und Qualitätssicherung.

Ein Beispiel für strikte Qualitätskontrollen ist die Überprüfung von Blisterverpackungen für Tabletten auf eventuelle Undichtigkeiten mithilfe von Wasser- oder Drucktests. Diese Kontrollen stellen sicher, dass die Verpackung vollständig versiegelt ist und die Tabletten sicher geschützt sind.

Viele medizinische Geräte erfordern eine Zertifizierung durch Behörden wie die FDA oder das CE-Zeichen, bevor sie in den Markt eingeführt werden dürfen.

Die Einhaltung internationaler Standards wie ISO 13485 ist ein Schlüsselfaktor für den Erfolg in der medizinischen Thermoformtechnik. Diese Standards legen die Anforderungen an ein umfassendes Qualitätsmanagementsystem fest, das speziell für die Herstellung von Medizinprodukten entwickelt wurde. Unternehmen, die diese Standards einhalten, können ein hohes Maß an Vertrauen und Zuverlässigkeit in ihren Herstellungsprozessen sicherstellen.

Thermoformeinsatz in der Chirurgie

Thermoformtechnik ist in der Chirurgie von großer Bedeutung. Sie ermöglicht die Herstellung von maßgeschneiderten und sterilen Produkten, die für verschiedene chirurgische Anwendungen unerlässlich sind.

Spezifische Anwendungen in der Chirurgie

In der Chirurgie werden durch Thermoformen verschiedene wichtige Geräte und Hilfsmittel hergestellt. Hier sind einige spezifische Anwendungen:

- Sterilisierte Verpackungen: Verpackungsmaterialien, die sicherstellen, dass chirurgische Instrumente steril bleiben.

- Chirurgische Schalen und Behälter: Vorrichtungen zum Halten von Instrumenten und Materialien während eines Eingriffs.

- Anatomische Modelle: Präzise Modelle, die Chirurgen bei der Planung und Durchführung von Eingriffen unterstützen.

- Einweg-OP-Handschuhe: Handschuhe, die während der Operation getragen und danach entsorgt werden.

Ein Beispiel für die Anwendung der Thermoformtechnik ist die Herstellung von sterilisierten OP-Kits, die häufig verwendet werden. Diese Kits enthalten alle notwendigen Instrumente und Materialien für einen chirurgischen Eingriff und sind durch die thermoformierte Verpackung vor Kontamination geschützt.Thermoformtechnik gewährleistet die sterile und sichere Bereitstellung dieser Kits.

Thermoformierte chirurgische Instrumente und Verpackungen werden häufig für spezifische Eingriffe angepasst und sorgen so für eine optimierte und sichere Handhabung während der Operation.

Eine vertiefte Untersuchung der Entwicklung thermoformierter anatomischer Modelle zeigt, dass moderne Technologien wie 3D-Druck und Scanning benutzt werden, um ultra-präzise Modelle zu erstellen. Diese Modelle sind maßgeschneidert und bieten Chirurgen eine lebensnahe Darstellung des operativen Bereichs. Diese Innovation hat die Planung und Durchführbarkeit komplexer chirurgischer Eingriffe revolutioniert.

Sicherheit und Effizienz

Sicherheit und Effizienz sind entscheidende Faktoren in der Chirurgie, und die Thermoformtechnik trägt wesentlich dazu bei. Hier sind einige Gründe, warum Sicherheit und Effizienz durch diese Technologie verbessert werden:

- Sterilität: Die Möglichkeit, Geräte und Verpackungen zu sterilisieren, reduziert das Infektionsrisiko.

- Präzision: Maßgeschneiderte Formen sorgen für eine perfekte Passform und Funktion.

- Zeiteffizienz: Schnellere Herstellung und Bereitstellung von medizinischen Produkten.

- Kosteneffizienz: Reduzierte Kosten im Vergleich zu anderen Herstellungsverfahren.

Durch den Einsatz von thermoformierten Materialien kann die Vorbereitungszeit für chirurgische Eingriffe erheblich reduziert werden, was die Gesamtzeit im Operationssaal verkürzt.

Ein anschauliches Beispiel für die verbesserte Effizienz ist die Verwendung von thermoformierten Trays zur Organisation chirurgischer Instrumente. Diese Trays sind genau so gestaltet, dass jedes Instrument seinen festen Platz hat, was die Handhabung während der Operation erheblich erleichtert. Eine ordnungsgemäße und schnelle Entnahme der Instrumente spart wertvolle Zeit und minimiert Fehler.

Fallstudien und Erfolgsbeispiele

Viele Fallstudien haben die Wirksamkeit der Thermoformtechnik in der Chirurgie belegt. Hier sind einige Erfolgsbeispiele:

- Herzchirurgie: Verwendung von thermoformierten Modellen des Herzens zur präoperativen Planung, was zu einer Verringerung der Operationszeiten und einer Verbesserung der Patientenergebnisse führte.

- Orthopädische Chirurgie: Maßgeschneiderte Schienen und Implantate, die durch Thermoformtechnik hergestellt wurden, haben die Heilungszeiten stark reduziert.

- Augenheilkunde: Spezialisierte Verpackungen für empfindliche chirurgische Instrumente haben die Sterilität und Sicherheit der Eingriffe erhöht.

Ein bemerkenswertes Beispiel aus der Neurochirurgie zeigt den Nutzen von thermoformierten Schädelmodellen. Diese Modelle wurden verwendet, um komplexe Gehirnoperationen präzise zu planen und durchzuführen. Die Genauigkeit der Modelle führte zu einer signifikant höheren Erfolgsrate der Eingriffe.

Eine tiefere Analyse eines Falles in der Kiefer- und Gesichtschirurgie zeigt, dass die Verwendung von thermoformierten Modellen zur Planung und Anpassung von Kiefer-Implantaten zu einer erheblichen Verbesserung der funktionellen und ästhetischen Ergebnisse führte. Chirurgen konnten durch die Modelle patientenspezifische Eingriffe vornehmen, die Heilungszeiten verkürzen und Komplikationen minimieren. Diese Praxis ist ein herausragendes Beispiel für die Anwendungsvielfalt und den Nutzen der Thermoformtechnik in der modernen Chirurgie.

Übungen zur Thermoformtechnik

Thermoformtechnik ist ein wesentlicher Bestandteil vieler moderner Fertigungsprozesse. Um ein besseres Verständnis und praktische Fähigkeiten in diesem Bereich zu entwickeln, sind verschiedene Übungen notwendig.

Praktische Übungen zur Thermoformtechnik

Praktische Übungen sind entscheidend, um die Techniken und Methoden der Thermoformtechnik zu erlernen. Hier sind einige Übungen, die Du durchführen kannst:

- Grundformen herstellen: Übe das Formen einfacher geometrischer Strukturen wie Würfel und Zylinder, um ein Gefühl für das Material und den Prozess zu bekommen.

- Prototypenfertigung: Erstelle Prototypen von alltäglichen Gegenständen wie Bechern oder Schalen. Dies hilft, die Kontrolle über den Formungsprozess zu entwickeln.

- Materialanalyse: Untersuche verschiedene Kunststoffe auf ihre Eigenschaften und ihr Verhalten beim Erhitzen und Formen.

- Fehleranalyse: Identifiziere häufige Fehler wie Blasenbildung oder ungleichmäßige Dicke und finde Lösungen.

Ein praktisches Beispiel für eine Übung ist die Herstellung einer tiefgezogenen Verpackung. Schneide ein Stück Kunststoff zurecht, erhitze es gleichmäßig und forme es über eine vorbereitete Form. Dieses Experiment hilft zu verstehen, wie Temperatur und Form die Qualität des Endprodukts beeinflussen.

Beginne mit einfacheren Materialien wie PET oder PVC, da sie leichter zu formen sind und häufiger in praktischen Übungen verwendet werden.

Werkzeuge und Ausrüstung

Die richtigen Werkzeuge und Ausrüstungen sind entscheidend für erfolgreiche Thermoformübungen. Hier sind die wichtigsten Komponenten:

- Thermoformmaschine: Ein Gerät zum Erhitzen und Formen des Kunststoffs.

- Formen: Verschiedene Formen und Matrizen, die das Material aufnehmen und die gewünschte Struktur geben.

- Temperaturregelung: Geräte zur präzisen Kontrolle der Erwärmung, wie Thermoregler und digitale Temperaturanzeigen.

- Schneidwerkzeuge: Messer und Schneidegeräte zum Entfernen überschüssigen Materials.

- Sicherheitsausrüstung: Handschuhe, Schutzbrille und Schürzen für den sicheren Umgang mit heißen Materialien.

Eine tiefere Betrachtung der Thermoformmaschinen zeigt, dass moderne Geräte oft mit Vakuum- oder Drucksystemen ausgestattet sind, um präzise Formen zu erzeugen. Diese Maschinen verfügen über fortschrittliche Steuerungen, die eine genaue Temperaturregelung und Druckanpassung ermöglichen. Diese Technologien sind besonders wichtig für komplexe Anwendungen, bei denen hohe Präzision erforderlich ist.

Ein nützliches Werkzeug zur Unterstützung beim Lernen der Thermoformtechnik ist ein digitaler Thermoregler. Diese Geräte ermöglichen die genaue Kontrolle der Temperatur, was besonders wichtig ist, um gleichmäßige und fehlerfreie Produkte zu erzielen.

Fehlerbehebung und Best Practices

Fehlerbehebung ist ein wesentlicher Aspekt der Thermoformtechnik. Hier sind einige häufige Probleme und Best Practices zur Lösung:

| Problem | Lösung |

| Blasenbildung | Stelle sicher, dass das Material gleichmäßig erhitzt wird und keine Luft eingeschlossen wird. |

| Ungleichmäßige Dicke | Überprüfe die Temperaturverteilung und passe die Heizparameter an. |

| Verformungen | Verwende stabile Formen und halte die Kühlzeiten ein. |

| Mangelnde Details | Erhöhe den Druck oder das Vakuum, um die Form präziser abzubilden. |

Verwende Kalibrierungswerkzeuge, um sicherzustellen, dass Deine Thermoformmaschine korrekt eingestellt ist, und vermeide dadurch viele der häufigsten Probleme.

Die tiefergehende Analyse zeigt, dass die Herstellung hochwertiger Thermoformprodukte stark von der genauen Kontrolle des gesamtes Prozesses abhängt. Das präzise Einstellen von Temperatur, Druck und Kühlzeit sowie das rechtzeitige Erkennen und Beheben von Fehlern können die Qualität des Endprodukts erheblich verbessern. Die Implementierung von regelmäßigen Wartungsroutinen und die Schulung der Bediener in den Best Practices trägt dazu bei, konsistente und qualitativ hochwertige Ergebnisse zu erzielen.

Ein Beispiel für eine erfolgreiche Fehlerbehebung ist das Korrigieren von Blasenbildung durch die Anpassung der Heiztemperatur und die Verwendung eines Entlüftungssystems. Diese Maßnahmen können dazu beitragen, dass die Qualität der geformten Produkte verbessert wird und Ausschuss reduziert wird.

Thermoformtechnik - Das Wichtigste

- Thermoformtechnik: Verfahren zur Herstellung von Kunststoffprodukten durch Erhitzen und Formen.

- Grundlagen der Thermoformtechnik: Erwärmen, Formen, Abkühlen und Beschnitt des Kunststoffs.

- Thermoformtechnik in der Medizin: Herstellung von medizinischen Verpackungen, Geräten und Einwegartikeln.

- Thermoformeinsatz in der Chirurgie: Maßgeschneiderte und sterile Produkte für chirurgische Anwendungen.

- Thermoformen von medizinischen Geräten: Beispiele wie orthopädische Schienen und Blisterverpackungen.

- Übungen zur Thermoformtechnik: Praktische Übungen zur Verbesserung der Fähigkeiten und Verständnis der Technik.

References

- Yuzhou Zhang, Mohan Hua, Haihui Ruan (2024). Precision Glass Thermoforming Assisted by Neural Networks. Available at: http://arxiv.org/abs/2411.06762v1 (Accessed: 13 April 2025).

- Freddie Hong, Connor Myant, David Boyle (2021). Thermoformed Circuit Boards: Fabrication of highly conductive freeform 3D printed circuit boards with heat bending. Available at: http://arxiv.org/abs/2011.06473v2 (Accessed: 13 April 2025).

- Paolo Celli, Alice Lamaro, Connor McMahan, Punnathat Bordeenithikasem, Douglas Hofmann, Chiara Daraio (2020). Compliant morphing structures from twisted bulk metallic glass ribbons. Available at: http://arxiv.org/abs/2004.14446v2 (Accessed: 13 April 2025).

Lerne schneller mit den 10 Karteikarten zu Thermoformtechnik

Melde dich kostenlos an, um Zugriff auf all unsere Karteikarten zu erhalten.

Häufig gestellte Fragen zum Thema Thermoformtechnik

Über StudySmarter

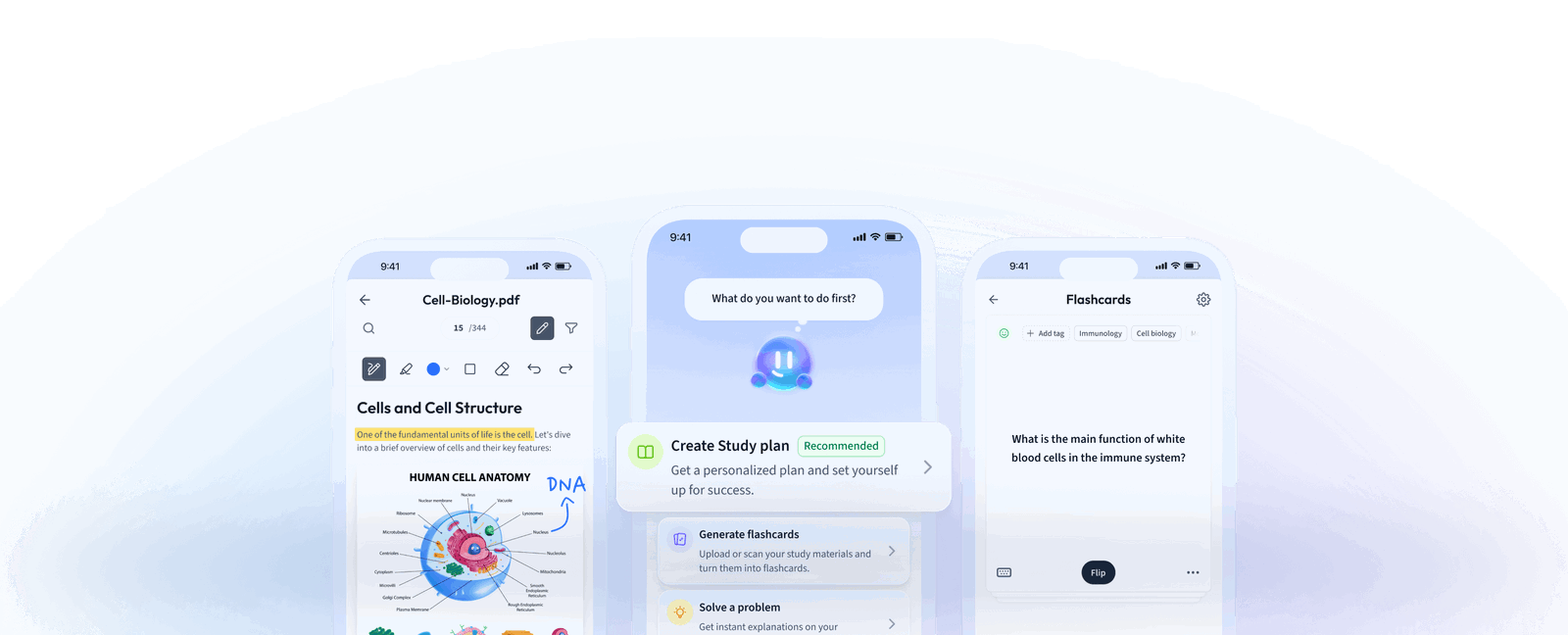

StudySmarter ist ein weltweit anerkanntes Bildungstechnologie-Unternehmen, das eine ganzheitliche Lernplattform für Schüler und Studenten aller Altersstufen und Bildungsniveaus bietet. Unsere Plattform unterstützt das Lernen in einer breiten Palette von Fächern, einschließlich MINT, Sozialwissenschaften und Sprachen, und hilft den Schülern auch, weltweit verschiedene Tests und Prüfungen wie GCSE, A Level, SAT, ACT, Abitur und mehr erfolgreich zu meistern. Wir bieten eine umfangreiche Bibliothek von Lernmaterialien, einschließlich interaktiver Karteikarten, umfassender Lehrbuchlösungen und detaillierter Erklärungen. Die fortschrittliche Technologie und Werkzeuge, die wir zur Verfügung stellen, helfen Schülern, ihre eigenen Lernmaterialien zu erstellen. Die Inhalte von StudySmarter sind nicht nur von Experten geprüft, sondern werden auch regelmäßig aktualisiert, um Genauigkeit und Relevanz zu gewährleisten.

Erfahre mehr