Danke für dein Interesse an Audio-Lernen!

Die Funktion ist noch nicht ganz fertig, aber wir würden gerne wissen, warum du Audio-Lernen bevorzugst.

Warum bevorzugst du Audio-Lernen? (optional)

Feedback sendenGrundlagen des Drehens

Das Drehen ist ein zentrales Verfahren in der metallverarbeitenden Industrie, insbesondere im Bereich Handwerk, Produktion und Gewerbe. Hier lernst Du die wichtigsten Grundlagen, um die Technik des Drehens zu verstehen.

Was ist Drehen?

Drehen ist ein zerspanendes Fertigungsverfahren, bei dem ein Werkstück um seine eigene Achse rotiert und dabei mit einem Werkzeug bearbeitet wird. Diese Technik wird verwendet, um unterschiedlichste Formen und Oberflächenpräzisionen zu erzielen.Das Verfahren findet Anwendung in verschiedenen Industriezweigen wie dem Maschinenbau, der Automobilindustrie und der Luftfahrt. Durch das Drehen lassen sich vor allem zylindrische und rotationssymmetrische Werkstücke herstellen.

Drehen: Ein zerspanendes Fertigungsverfahren, bei dem das Werkstück rotiert und ein Werkzeug Material abträgt, um gewünschte Formen zu erzeugen.

Stell Dir vor, Du hast einen Metallstab, der zu einer Achse für ein Fahrrad bearbeitet werden soll. Beim Drehen wird dieser Metallstab in eine Drehmaschine eingespannt und in Rotation versetzt. Ein Schneidwerkzeug bewegt sich entlang des Stabs und formt ihn zu einer perfekt zylindrischen Achse.

Ein präzise gedrehtes Werkstück verbessert oft die Lebensdauer und Effizienz der Endprodukte wie Maschinen oder Fahrzeuge.

Wichtige Begriffe beim Drehen

Beim Drehen gibt es einige grundlegende Begriffe, die Du kennen solltest, um die Technik und die Maschinen richtig zu verstehen. Hier sind die wichtigsten:

- Span: Das während des Drehprozesses abgetragene Material.

- Drehmaschine: Die Maschine, die das Werkstück rotiert und das Werkzeug führt.

- Spindel: Das Bauteil der Drehmaschine, das das Werkstück hält und in Rotation versetzt.

- Schlichten: Der Feinbearbeitungsvorgang, um eine hohe Oberflächenqualität zu erzielen.

- Schruppen: Der grobe Bearbeitungsvorgang, bei dem viel Material schnell abgetragen wird.

Nehmen wir an, Du musst ein Metallrad für eine Maschine herstellen. Zuerst befestigst Du das Rohmaterial in der Spindel der Drehmaschine. Beim ersten Durchgang wendest Du das Schruppen an, um grob Material abzutragen. In weiteren Schritten wendest Du dann das Schlichten an, um das Rad auf eine perfekte Größe und Oberfläche zu bringen.

Interessanter Fakt: Hochpräzises Drehen kann auf Mikrometer genau erfolgen. Dies ist entscheidend in der Luft- und Raumfahrtindustrie, wo höchste Präzision essenziell ist. Oft verwendet man dafür spezielle Werkzeuge wie Diamantdrehmeißel, die extrem harte und verschleißfeste Schneidkanten besitzen.

Drehen an der Drehmaschine

Drehen an der Drehmaschine ist eine wesentliche Technik in der mechanischen Bearbeitung. Hier lernst Du, wie eine Drehmaschine aufgebaut ist, wie Du sie als Anfänger bedienen kannst und welche Sicherheitsvorkehrungen Du beachten musst.

Aufbau einer Drehmaschine

Eine Drehmaschine besteht aus mehreren grundlegenden Komponenten, die im Folgenden beschrieben werden. Das Verständnis dieser Bestandteile ist entscheidend, um die Maschine sicher und effektiv zu bedienen.

- Spindelstock: Hier wird das Werkstück eingespannt und in Rotation versetzt.

- Bettschlitten: Diese Einheit bewegt das Schneidwerkzeug entlang des Werkstücks.

- Reitstock: Unterstützt längere Werkstücke, um Vibrationen zu minimieren.

- Werkzeughalter: Hier wird das Schneidwerkzeug befestigt und justiert.

- Bedienpult: Hier werden die Maschinenparameter eingestellt und überwacht.

Stell Dir vor, Du musst eine zylindrische Welle herstellen. Du spannst das Rohmaterial im Spindelstock ein, justierst den Werkzeughalter mit dem Schneidwerkzeug und bewegst den Bettschlitten, um das Material zu bearbeiten. Zur Stabilisierung des Werkstücks kann der Reitstock verwendet werden.

Interessanter Fakt: In modernen CNC-Drehmaschinen ist der Spindelstock oft mit Sensoren ausgestattet, die die Drehzahl und den Zustand des Werkstücks überwachen. Dies ermöglicht eine präzisere Bearbeitung und erhöht die Sicherheit während des Betriebs.

Drehmaschine Bedienung für Anfänger

Das Bedienen einer Drehmaschine kann anfangs überwältigend erscheinen. Mit den folgenden Schritten lernst Du die Grundbedienung, um sicher erste Erfolge zu erzielen.

- Vorbereitung: Überprüfe, dass alle Teile korrekt montiert sind und keine Werkzeuge oder Fremdkörper im Arbeitsbereich liegen.

- Werkstück einspannen: Spanne das Werkstück im Spindelstock ein und stelle sicher, dass es fest sitzt.

- Werkzeug wählen: Wähle ein geeignetes Schneidwerkzeug und befestige es im Werkzeughalter.

- Maschine einstellen: Stelle Drehzahl und Vorschubrate am Bedienpult ein.

- Bearbeitung starten: Starte die Maschine und führe das Werkzeug vorsichtig an das rotierende Werkstück heran.

- Überwachen: Überwache den Bearbeitungsprozess kontinuierlich und halte bei Bedarf an, um Einstellungen zu korrigieren.

Für Anfänger ist es oft hilfreich, mit weichen Materialien wie Aluminium zu beginnen, da diese leichter zu bearbeiten sind als härtere Metalle.

Interessanter Fakt: CNC-Drehmaschinen können oft im „Teach-In“-Modus betrieben werden, bei dem die Maschine Schritt für Schritt manuell programmiert wird. Dies ist eine großartige Möglichkeit für Anfänger, die Grundlagen der CNC-Programmierung zu erlernen.

Sicherheitsvorkehrungen beim Drehen

Sicherheit steht beim Drehen immer an erster Stelle. Hier sind die wichtigsten Sicherheitsvorkehrungen, die Du beachten solltest:

- Schutzkleidung tragen: Trage immer Schutzbrille, Gehörschutz und Schutzkleidung.

- Keine losen Kleidungsstücke: Vermeide lose Kleidung oder Schmuck, die sich in der Maschine verfangen könnten.

- Arbeitsbereich sauber halten: Halte den Arbeitsbereich frei von Werkzeugen und anderen Gegenständen.

- Maschine nur beaufsichtigt laufen lassen: Lasse die Drehmaschine niemals unbeaufsichtigt laufen.

- Not-Aus verwenden: Stelle sicher, dass Du den Not-Aus-Schalter kennst und erreichst.

Überprüfe regelmäßig die Maschine und das Werkzeug auf Verschleiß oder Beschädigungen, um Unfälle zu vermeiden.

Interessanter Fakt: In vielen Ausbildungsbetrieben müssen Auszubildende vor dem ersten Einsatz an der Drehmaschine eine Sicherheitsschulung absolvieren. Diese Schulungen können lebensrettend sein und helfen, das Risiko von Verletzungen erheblich zu reduzieren.

Drehen Metalltechnik

Das Drehen ist eine zentrale Technik in der Metallbearbeitung, die in vielen Industriebereichen Anwendung findet. Hier lernst Du unterschiedliche Drehverfahren und ihre Einsatzgebiete kennen.

Unterschiedliche Drehverfahren einfach erklärt

Beim Drehen gibt es verschiedene Verfahren, die je nach Anwendung und gewünschtem Ergebnis eingesetzt werden. Die häufigsten Drehverfahren sind:

- Längsdrehen: Bei diesem Verfahren bewegt sich das Schneidwerkzeug entlang der Achse des Werkstücks, um zylindrische oder konische Formen zu erzeugen.

- Plansdrehen: Hier bewegt sich das Werkzeug quer zur Achse des Werkstücks, um flache Oberflächen zu erzeugen.

- Profildrehen: Dieses Verfahren wird verwendet, um komplexe Profile und Konturen an einem Werkstück zu erzeugen.

- Gewindedrehen: Ein spezielles Verfahren zum Herstellen von Außengewinden an zylindrischen Werkstücken.

Gewindedrehen: Ein Drehverfahren, bei dem durch eine gesteuerte Werkzeugbewegung ein Gewinde auf einem Werkstück erzeugt wird.

Stell Dir vor, Du musst eine Schraube herstellen. Beim Gewindedrehen wird das Schneidwerkzeug so gesteuert, dass es eine gleichmäßige Helixform auf die Außenfläche des Werkstücks schneidet. Das Ergebnis ist ein präzises Außengewinde.

Beim Profildrehen sind spezielle Schneidwerkzeuge erforderlich, die an die gewünschte Profilform angepasst sind.

Interessanter Fakt: Bei hochpräzisen Anwendungen, wie der Herstellung von medizinischen Implantaten, wird oft das Ultraschall-Drehen eingesetzt. Hierbei wird das Schneidwerkzeug mit Ultraschallvibrationen angeregt, um extrem feine und glatte Oberflächen zu erzielen. Dieses Verfahren ermöglicht eine bessere Steuerung der Oberfläche und sorgt für eine höhere Genauigkeit.

Einsatzgebiete von Drehen in der Metalltechnik

Das Drehen wird in vielen Bereichen der Metalltechnik eingesetzt. Hier sind einige typische Einsatzgebiete:

- Maschinenbau: Herstellung von Wellen, Zahnrädern und anderen Maschinenteilen.

- Automobilindustrie: Produktion von Motorenkomponenten, Radnaben und Achsen.

- Luft- und Raumfahrt: Bearbeitung von Bauteilen für Flugzeuge und Raumfahrzeuge, die höchste Präzision erfordern.

- Medizintechnik: Herstellung von Implantaten und Spezialwerkzeugen.

Maschinenbau: Ein Ingenieurfach, das sich mit der Konstruktion, Herstellung und Wartung von Maschinen befasst.

Angenommen, Du arbeitest in der Automobilindustrie und musst eine Kurbelwelle für einen Motor fertigen. Durch präzises Drehen kannst Du sicherstellen, dass die Kurbelwelle perfekt rund und in den spezifizierten Toleranzen liegt, was entscheidend für die Leistung und Langlebigkeit des Motors ist.

In der Medizintechnik kommt oft das CNC-Drehen zum Einsatz, da es höchste Präzision und Wiederholbarkeit gewährleistet.

Interessanter Fakt: In der Luft- und Raumfahrtindustrie werden oft Superlegierungen wie Inconel gedreht, die extreme Festigkeit und Hitzebeständigkeit bieten. Diese Materialien sind schwer zu bearbeiten und erfordern spezialisierte Drehmaschinen und Werkzeuge. Das Drehen dieser Materialien ermöglicht die Herstellung kritischer Komponenten wie Turbinenschaufeln und Raketenmotorenteile, die extremen Belastungen standhalten müssen.

Qualitätskontrolle beim Drehen

Die Qualitätskontrolle ist ein wesentlicher Bestandteil des Drehprozesses. Hier erfährst Du, welche Messmethoden bei der Qualitätskontrolle eingesetzt werden und wie häufige Fehler vermieden werden können.

Messmethoden bei der Qualitätskontrolle

Um die Qualität von gedrehten Werkstücken zu gewährleisten, werden verschiedene Messmethoden eingesetzt. Diese Methoden helfen dabei, Maßgenauigkeit, Oberflächenqualität und geometrische Formen zu überprüfen.

- Kaliber: Ein einfaches Messwerkzeug zur Überprüfung von Außen- und Innendurchmessern.

- Mikrometer: Ein präzises Messgerät zur Bestimmung von kleinen Abmessungen und Dicken.

- Oberflächenrauhigkeitsmessgerät: Misst die Rauheit der Werkstückoberfläche und stellt sicher, dass die gewünschten Oberflächenspezifikationen erfüllt werden.

- Koordinatenmessgerät (CMM): Ein computergestütztes Messsystem zur genauen Bestimmung von Geometrien und Toleranzen eines Werkstücks.

Regelmäßiges Kalibrieren der Messwerkzeuge stellt sicher, dass die Messungen präzise und zuverlässig bleiben.

Angenommen, Du musst den Außendurchmesser eines gedrehten Zylinders überprüfen. Dafür verwendest Du ein Kaliber, um sicherzustellen, dass der Durchmesser innerhalb der Toleranz liegt. Falls der Durchmesser nicht den Anforderungen entspricht, kannst Du den Drehprozess anpassen und ein neues Werkstück herstellen.

Interessanter Fakt: Moderne Koordinatenmessgeräte (CMM) können nicht nur zur Qualitätskontrolle, sondern auch zur Programmierung von CNC-Maschinen verwendet werden. Durch die Erfassung von tatsächlichen Werkstückgeometrien können CMM-Daten zur Optimierung des Fertigungsprozesses und zur Reduktion von Ausschuss verwendet werden.

Häufige Fehler und deren Vermeidung beim Drehen

Beim Drehen können verschiedene Fehler auftreten, die die Qualität des Endprodukts beeinträchtigen. Einige der häufigsten Fehler und ihre Vermeidungsmöglichkeiten sind:

- Maßabweichungen: Diese entstehen durch unsachgemäße Einstellungen der Drehmaschine oder Verschleiß der Werkzeuge. Regelmäßige Wartung und Kalibrierung der Maschine sowie das rechtzeitige Wechseln von verschlissenen Werkzeugen helfen, Maßabweichungen zu minimieren.

- Oberflächenfehler: Sie können durch unsachgemäße Schnittgeschwindigkeiten oder Vorschubraten verursacht werden. Die Wahl der richtigen Schnittparameter und das Vermeiden von Vibrationen während des Drehens sind entscheidend für eine hochwertige Oberfläche.

- Rattermarken: Diese unregelmäßigen Oberflächenstrukturen entstehen durch Vibrationen und können durch eine stabile Werkzeughalterung und die Anpassung der Bearbeitungsparameter minimiert werden.

Stell Dir vor, Du bearbeitest eine Metallstange und bemerkst Rattermarken auf der Oberfläche. Um diese zu vermeiden, überprüfst Du die Werkzeughalterung und stellst sicher, dass sie stabil ist. Außerdem passt Du die Schnittgeschwindigkeit und den Vorschub an, bis die Vibrationen verschwinden und die Oberfläche gleichmäßig wird.

Eine regelmäßige Schulung und Weiterbildung der Bediener kann dazu beitragen, häufige Fehler zu vermeiden und die Qualität der Drehprozesse zu verbessern.

Interessanter Fakt: Die Verwendung von Hochleistungs-keramik-Werkzeugen kann die Oberflächenqualität und Maßgenauigkeit erheblich verbessern. Keramikwerkzeuge bieten eine höhere Verschleißfestigkeit und Wärmebeständigkeit als herkömmliche Hartmetallwerkzeuge, was zu längeren Standzeiten und einer besseren Oberflächenqualität führt.

Drehen - Das Wichtigste

- Drehen: Ein zerspanendes Fertigungsverfahren, bei dem das Werkstück rotiert und ein Werkzeug Material abträgt, um gewünschte Formen zu erzeugen.

- Drehmaschine: Eine Maschine, die das Werkstück rotiert und das Werkzeug führt. Komponenten: Spindelstock, Bettschlitten, Reitstock, Werkzeughalter, Bedienpult.

- Drehverfahren: Längsdrehen (erklarend), Plansdrehen, Profildrehen, Gewindedrehen.

- Bedienung: Vorbereitung, Werkstück einspannen, Werkzeug wählen, Maschine einstellen, Bearbeitung starten, überwachen.

- Sicherheit: Schutzkleidung tragen, keine losen Kleidungsstücke, Arbeitsbereich sauber halten, Maschine nicht unbeaufsichtigt lassen, Not-Aus verwenden.

- Qualitätskontrolle: Messmethoden (Kaliber, Mikrometer, Oberflächenrauhigkeitsmessgerät, Koordinatenmessgerät), häufige Fehler (Maßabweichungen, Oberflächenfehler, Rattermarken).

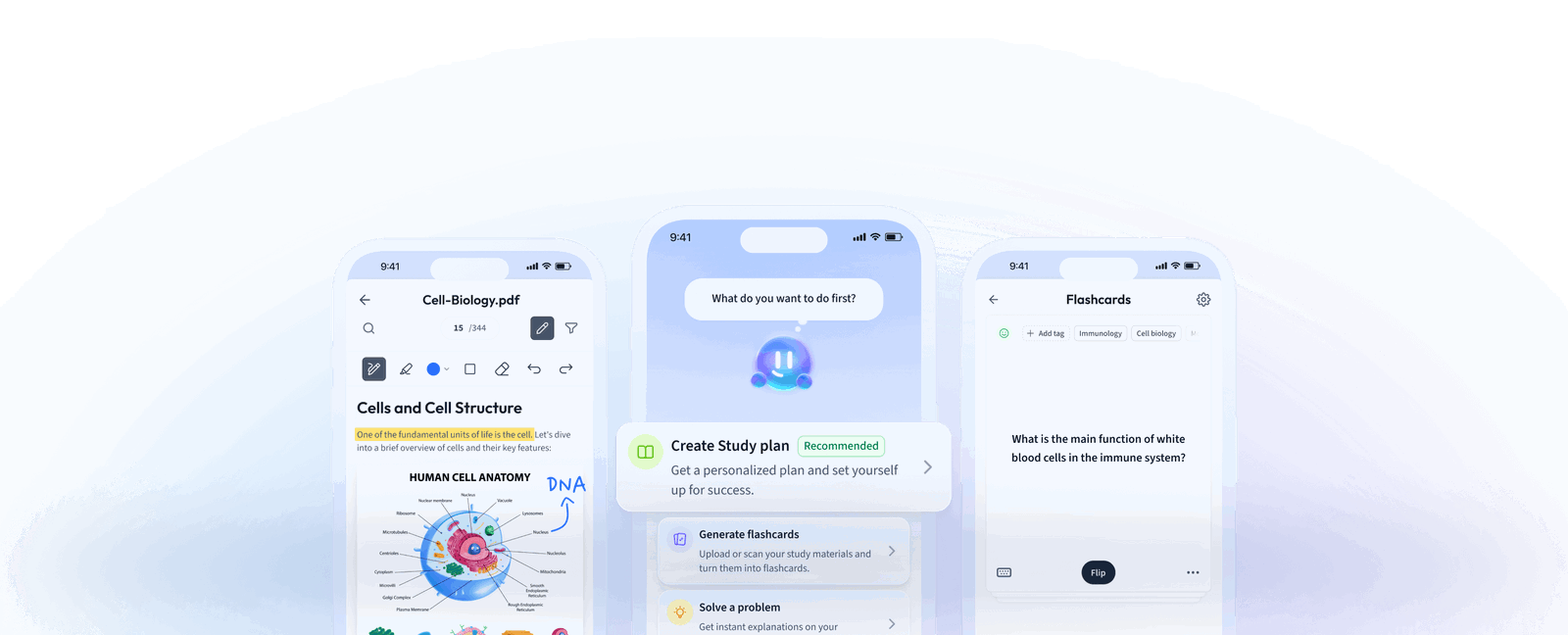

Lerne schneller mit den 12 Karteikarten zu Drehen

Melde dich kostenlos an, um Zugriff auf all unsere Karteikarten zu erhalten.

Häufig gestellte Fragen zum Thema Drehen

Über StudySmarter

StudySmarter ist ein weltweit anerkanntes Bildungstechnologie-Unternehmen, das eine ganzheitliche Lernplattform für Schüler und Studenten aller Altersstufen und Bildungsniveaus bietet. Unsere Plattform unterstützt das Lernen in einer breiten Palette von Fächern, einschließlich MINT, Sozialwissenschaften und Sprachen, und hilft den Schülern auch, weltweit verschiedene Tests und Prüfungen wie GCSE, A Level, SAT, ACT, Abitur und mehr erfolgreich zu meistern. Wir bieten eine umfangreiche Bibliothek von Lernmaterialien, einschließlich interaktiver Karteikarten, umfassender Lehrbuchlösungen und detaillierter Erklärungen. Die fortschrittliche Technologie und Werkzeuge, die wir zur Verfügung stellen, helfen Schülern, ihre eigenen Lernmaterialien zu erstellen. Die Inhalte von StudySmarter sind nicht nur von Experten geprüft, sondern werden auch regelmäßig aktualisiert, um Genauigkeit und Relevanz zu gewährleisten.

Erfahre mehr