Danke für Ihr Interesse an den Lernpräferenzen!

Danke für dein Interesse an verschiedenen Lernmethoden! Welche Methode bevorzugst du? (z. B. „Audio“, „Video“, „Text“, „Keine Präferenz“) (optional)

Feedback sendenAnlagenprüfung einfach erklärt

Die Anlagenprüfung ist ein essenzielles Element in verschiedenen Industrie- und Produktionsbereichen. Sie umfasst die regelmäßige Überprüfung und Wartung von technischen Anlagen, um deren reibungslosen und sicheren Betrieb zu gewährleisten. Dies ist besonders in handwerklichen und produzierenden Gewerben von großer Bedeutung.

Anlagenprüfung Definition

Anlagenprüfung bezeichnet die regelmäßige Inspektion und Wartung technischer Anlagen, um deren Funktionstüchtigkeit und Sicherheitsstandards zu überprüfen.

Du wirst feststellen, dass die Anlagenprüfung in vielen Branchen unabdingbar ist. Ohne sie könnten Maschinen unerwartet ausfallen, was zu Sicherheitsrisiken und Produktionsverlusten führt. Die Prüfung umfasst verschiedene Tests und Inspektionen, die meist durch qualifiziertes Fachpersonal durchgeführt werden. Ein üblicher Prozess der Anlagenprüfung kann Folgendes umfassen:

- Visuelle Inspektion

- Funktionstests

- Sicherheitsbewertungen

- Dokumentation der Ergebnisse

Ein gutes Beispiel für Anlagenprüfung ist die regelmäßige Überprüfung von Hebezeugen in einer Lagerhalle. Hierbei wird sichergestellt, dass alle Hebevorrichtungen sicher arbeiten und keine Gefahr für die Bediener darstellen.

Warum Anlagenprüfung wichtig ist

Die Bedeutung der Anlagenprüfung kann nicht genug betont werden. Sie ist entscheidend für den sicheren und effizienten Betrieb von Produktionsanlagen. Regelmäßige Prüfungen gewährleisten nicht nur die Sicherheit der Arbeiter, sondern auch die kontinuierliche Produktion ohne unerwünschte Stillstände. Hier sind einige Gründe, warum Anlagenprüfungen unverzichtbar sind:

- Sicherheit: Schutz der Arbeitnehmer durch Vermeidung von Unfällen und Gefahren.

- Kostenersparnis: Früherkennung von potenziellen Problemen reduziert teure Reparaturen und Produktionsausfälle.

- Langlebigkeit: Regelmäßige Wartung und Inspektion verlängern die Lebensdauer der Maschinen.

- Gesetzliche Vorgaben: Einhaltung von Sicherheits- und Industriestandards.

Es ist oft günstiger, präventive Wartungen durchzuführen, als auf einen Maschinenausfall zu warten.

Arten der Anlagenprüfung

Es gibt verschiedene Arten der Anlagenprüfung, je nach Art und Funktion der Anlagen. Zu den häufigsten gehören:

- Mechanische Prüfung: Diese untersucht die physischen Eigenschaften und Komponenten der Maschinen, etwa durch eine visuelle Inspektion oder eine Schallmessung.

- Elektrische Prüfung: Diese Art der Prüfung konzentriert sich auf die elektrischen Systeme der Anlagen, um sicherzustellen, dass keine Überlastung oder Kurzschlüsse vorliegen.

- Sicherheitsprüfung: Hierbei wird Fokus auf den Arbeitsschutz gelegt und darauf, dass alle Sicherheitsmechanismen einwandfrei funktionieren.

- Funktionsprüfung: Stellt sicher, dass die Anlage wie beabsichtigt arbeitet, ohne Fehler in den Produktionsprozessen.

Ein interessanter Aspekt der Anlagenprüfung ist die Entwicklung der Prüfmethoden im Laufe der Zeit. Früher wurden viele dieser Prüfungen manuell durchgeführt, was fehleranfällig und zeitaufwendig war. Heutzutage nutzen viele Firmen digitale Lösungen, die durch Sensoren und automatisierte Systeme für eine effizientere und genauere Überprüfung sorgen. Diese Systeme können sogar potenzielle Fehler vorhersagen, bevor sie zu einem tatsächlichen Problem werden, indem sie fortlaufend Daten in Echtzeit analysieren.

Elektrische Anlagenprüfung

Die elektrische Anlagenprüfung ist ein kritischer Bestandteil zur Gewährleistung der Sicherheit und Funktionalität von elektrischen Systemen. Sie trägt dazu bei, Gefahren wie Stromschläge und Brände zu vermeiden und sorgt dafür, dass die Anlagen den aktuellen Vorschriften und Standards entsprechen. Durch regelmäßige Prüfungen können nicht nur Engpässe im Betrieb verhindert, sondern auch behördliche Auflagen eingehalten werden. Es ist unerlässlich, die Prüfung mit adäquaten Methoden und Geräten durchzuführen.

Sicherheitsstandards bei der elektrischen Anlagenprüfung

Sicherheitsstandards in der elektrischen Anlagenprüfung beziehen sich auf gesetzlich vorgeschriebene Normen und technische Regelwerke, die sicherstellen, dass elektrische Systeme sicher und effizient betrieben werden können.

Bei der Durchführung von elektrischen Anlagenprüfungen müssen spezifische Sicherheitsstandards eingehalten werden. Diese umfassen Regelungen, die den sicheren Umgang mit elektrischen Geräten und die Vermeidung potenzieller Gefahren sicherstellen. Zu den wesentlichen Sicherheitsmaßstäben gehören:

- Sicherheitsabstände zu spannungsführenden Teilen

- Die korrekte Erdung elektrischer Anlagen

- Verwendung von persönlicher Schutzausrüstung (PSA)

- Regelmäßige Schulung der Prüfer und Bediener

Eine gute Dokumentation der Prüfprotokolle ist unerlässlich, um im Falle eines Audits alle Vorgänge nachweisbar zu machen.

Ein tieferer Blick auf die Entwicklung der Sicherheitsstandards zeigt, dass diese kontinuierlich an technologische Fortschritte und neue Erkenntnisse angepasst werden. So wurden beispielsweise mit der Einführung erneuerbarer Energien und smarter Technologien auch neue Prüfverfahren eingeführt, die auf spezielle Anforderungen dieser Systeme eingehen. Neben klassischen Prüfverfahren nutzen heute viele Experten auch digitale Methoden und innovationsunterstützende Technologien, um eine noch höhere Genauigkeit zu erzielen.

Typische Geräte für elektrische Anlagenprüfung

Für die zuverlässige Durchführung einer elektrischen Anlagenprüfung sind bestimmte Werkzeuge und Geräte unabdingbar. Diese helfen bei der Erkennung von Fehlern und der Bewertung der Sicherheit der Anlagen. Häufig verwendete Geräte sind:

- Multimeter: Misst elektrische Größen wie Spannung, Strom und Widerstand.

- Isolationstester: Testet die Isolierung eines Kabels oder einer Komponente, um ungewollte Leckströme zu vermeiden.

- Prüfgeräte für Fehlerstrom-Schutzeinrichtungen: Überprüfen die Funktionalität von FI-Schaltern.

- Thermographiekameras: Detektieren überhitzte Verbindungen und Komponenten durch Temperaturveränderungen.

Ein Beispiel für den Einsatz eines Multimeters ist das Messen der Spannung an einem Schaltkasten, um sicherzustellen, dass keine Stromlecks vorliegen.

Anlagenprüfung Durchführung

Die Anlagenprüfung ist ein entscheidender Schritt im Produktionsprozess, um den Betrieb sicher und effizient zu gestalten. Sie umfasst die Inspektion und Prüfung von technischen Anlagen, um deren korrekte Funktion und Sicherheit zu gewährleisten. Die Durchführung einer Anlagenprüfung erfordert systematische Schritte, die eine effektive Bewertung ermöglichen.

Schritte zur erfolgreichen Anlagenprüfung

Um eine erfolgreiche Anlagenprüfung durchzuführen, sind einige grundlegende Schritte zu beachten. Diese stellen sicher, dass keine Aspekte übersehen werden und die Anlage optimal geprüft wird:

- Vorbereitung: Sammlung und Analyse von Dokumentation und Betriebsanleitungen.

- Visuelle Inspektion: Überprüfung äußerer Schäden oder Abnutzungen.

- Funktionstests: Sicherstellen, dass jedes Teil wie vorgesehen funktioniert.

- Messungen: Durchführung spezifischer elektrischer oder mechanischer Messungen.

- Dokumentation: Erfassung aller Feststellungen und Ergebnisse.

- Berichterstellung und Empfehlungen: Bereitstellung detaillierter Prüfberichte und eventueller Verbesserungsmaßnahmen.

Ein Beispiel für die Durchführung umfasst die Inspektion einer Produktionsmaschine in einer Fabrik. Hierbei wird die Maschine zunächst visuell überprüft und anschließend durch verschiedene Tests auf ihre Funktionalität hin untersucht.

Anforderungen an Prüfer bei der Anlagenprüfung

Ein Anlagenprüfer muss spezifische Anforderungen erfüllen, um eine gründliche Inspektion durchzuführen. Es ist wichtig, dass der Prüfer sowohl technisch versiert als auch mit den neuesten Standards vertraut ist. Zu den wesentlichen Anforderungen an einen Prüfer gehören:

- Fachspezifische Ausbildung: Z.B. als Techniker oder Ingenieur im relevanten Bereich.

- Regelmäßige Weiterbildungen: Kenntnis der neuesten Normen und Technologien.

- Praktische Erfahrung: Kenntnisse über die spezifischen Herausforderungen verschiedener Anlagen.

- Aufmerksamkeit für Details: Fähigkeit, auch kleine Fehler oder Gefahrenpotenziale zu erkennen.

Ein guter Prüfer dokumentiert seine Ergebnisse detailliert und verständlich, sodass keine Informationen verloren gehen.

In der Vergangenheit waren Prüfungen oft standardisiert und folgten einheitlichen Prozeduren. Mit der Entwicklung moderner Technologie und Systeme sind jedoch individualisierte Ansätze nötig geworden, die auf spezifische Anlagetypen und deren Anforderungen Rücksicht nehmen. Zudem gewinnen fortlaufende Überwachungs- und Diagnosesysteme an Bedeutung, die den Prüfprozess durch Echtzeitdaten und automatische Alarme ergänzen.

Werkzeuge zur Anlagenprüfung

Für die Anlagenprüfung sind verschiedene Werkzeuge nötig, um die Inspektionen präzise und umfassend durchzuführen. Hier eine Übersicht über häufig verwendete Werkzeuge und deren Anwendungen:

| Multimeter | Misst elektrische Größen wie Spannung und Strom. |

| Isolationstester | Prüft die Isolierung gegen elektrische Leckströme. |

| Thermografiekamera | Erkennt abnormale Temperaturverteilungen. |

| Schallpegelmesser | Erfasst Lärmpegel, um Vibrationen und mögliche Schäden zu erkennen. |

Anlagenprüfung Druckbehälter

Druckbehälter spielen in industriellen Anwendungen eine entscheidende Rolle, um Materialien bei hohem Druck und unter verschiedenen Temperaturen zu speichern. Die Anlagenprüfung dieser Behälter ist essentiell, um Sicherheit und Effizienz zu gewährleisten.

Spezielle Techniken für Druckbehälter-Prüfung

Für die Prüfung von Druckbehältern gibt es eine Vielzahl spezifischer Techniken. Diese gewährleisten, dass die Behälter den Sicherheitsanforderungen entsprechen und keine strukturellen Mängel aufweisen. Einige verbreitete Techniken sind:

- Hydrotest: Hierbei wird der Behälter mit Wasser gefüllt, das auf einen höheren Druck als den Betriebsdruck gebracht wird, um Dichtheit und Festigkeit zu überprüfen.

- Ultraschallprüfung: Diese Methode nutzt Schallwellen, um Materialdichten zu untersuchen und Defekte wie Risse oder Korrosion zu detektieren.

- Magnetpulverprüfung: Zur Identifizierung von Oberflächen- und Unterflächenfehlern bei ferromagnetischen Materialien.

- Röntgenprüfung: Ermöglicht die bildliche Darstellung der inneren Struktur des Behälters, um unsichtbare Fehler zu entdecken.

Ein regelmäßiger Prüfintervall ist wesentlich, um die Integrität eines Druckbehälters dauerhaft sicherzustellen.

Häufige Probleme bei der Druckbehälter-Prüfung

Bei der Prüfung von Druckbehältern können verschiedene Probleme auftreten. Ein wichtiges Ziel der Prüfung ist die frühzeitige Erkennung solcher Probleme, um kostenintensive Reparaturen und Sicherheitsrisiken zu vermeiden. Typische Probleme sind:

- Korrosion: Externe oder interne Einflüsse können die Materialfestigkeit verringern.

- Risse: Können durch Überdruck oder Materialermüdung entstehen.

- Undichtigkeiten: Vor allem an Schweißnähten oder Dichtungen, die den Betriebsdruck nicht mehr halten können.

- Verformungen: Die durch äußere oder innere Kräfte entstehen und die strukturelle Integrität gefährden.

Ein häufiges Beispiel ist die Entdeckung von Rissen in einem Druckbehälter während eines Ultraschalltests, was auf Materialermüdung hindeuten kann. Dies erfordert sofortige Maßnahmen, um die Betriebssicherheit nicht zu gefährden.

Normen zur Druckbehälterprüfung

Für die Prüfung von Druckbehältern existieren verschiedene Normen und Standards, die sicherstellen, dass Prüfverfahren konsequent und effektiv durchgeführt werden. Diese Normen variieren je nach Anwendung und Region, jedoch gehören einige zu den wichtigsten weltweit.

| ASME Boiler and Pressure Vessel Code | Ein umfassender Standard für die Konstruktion und Prüfung von Druckbehältern. |

| ISO 16528 | Behandelt allgemeine Anforderungen an Druckbehälter und deren Prüfungen. |

| DIN EN 13445 | Gilt für unbefeuerte Druckbehälter und enthält spezifische Tests und Anleitungen. |

| AD 2000 Regelwerk | Ein weiteres bedeutendes Regelwerk, das Vorgaben für Druckbehälter in Europa macht. |

Anlagenprüfung - Das Wichtigste

- Anlagenprüfung Definition: Regelmäßige Inspektion und Wartung technischer Anlagen zur Sicherstellung der Funktionstüchtigkeit und Sicherheitsstandards.

- Arten der Anlagenprüfung: Mechanische, elektrische, Sicherheits- und Funktionsprüfungen zur Überprüfung verschiedener Anlageneigenschaften.

- Elektrische Anlagenprüfung: Kritische Überprüfung elektrischer Systeme zur Vermeidung von Gefahren und Einhaltung von Vorschriften.

- Anlagenprüfung Durchführung: Systematischer Prozess zur Sicherstellung der korrekten Funktion und Sicherheit von Anlagen.

- Werkzeuge zur Anlagenprüfung: Multimeter, Isolationstester, Thermografiekameras und Schallpegelmesser zur Erkennung von Fehlern und Gefährdungen.

- Anlagenprüfung Druckbehälter: Spezifische Techniken wie Hydrotest und Ultraschallprüfung zur Sicherstellung der Druckbehältersicherheit.

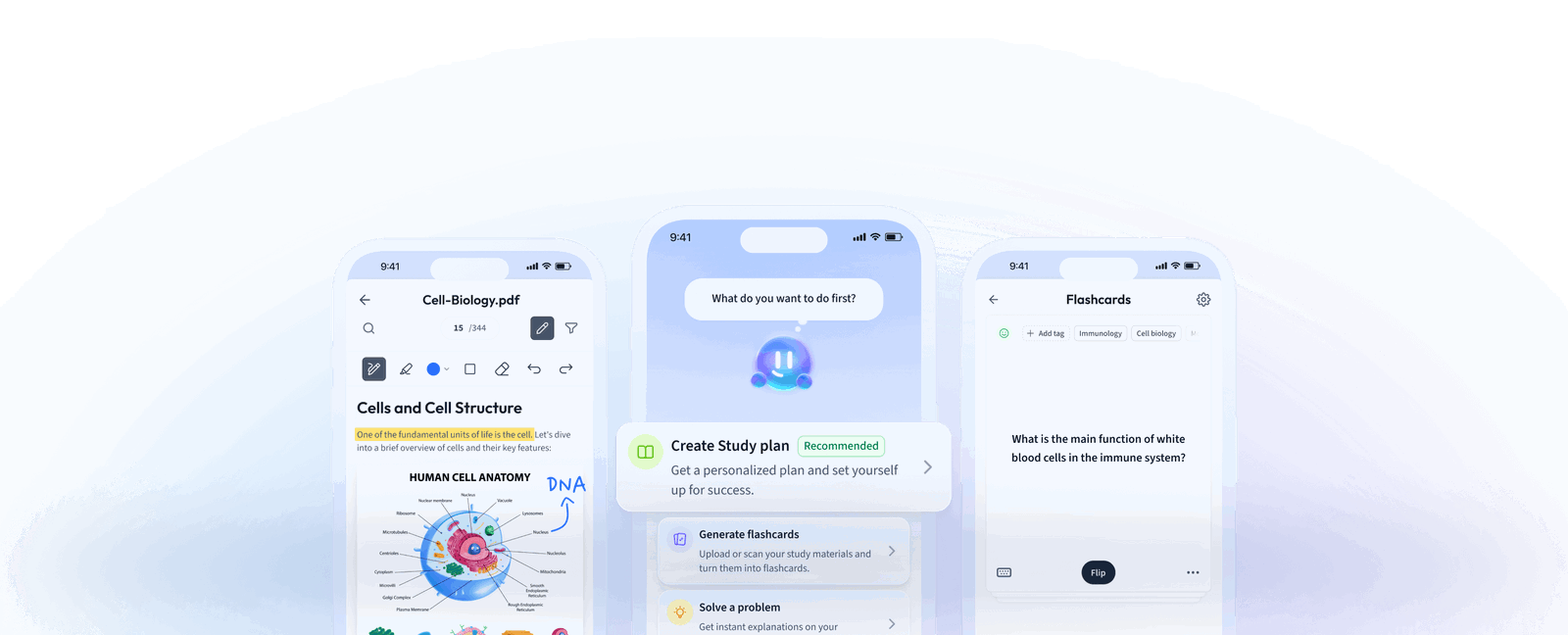

Lerne schneller mit den 12 Karteikarten zu Anlagenprüfung

Melde dich kostenlos an, um Zugriff auf all unsere Karteikarten zu erhalten.

Häufig gestellte Fragen zum Thema Anlagenprüfung

Über StudySmarter

StudySmarter ist ein weltweit anerkanntes Bildungstechnologie-Unternehmen, das eine ganzheitliche Lernplattform für Schüler und Studenten aller Altersstufen und Bildungsniveaus bietet. Unsere Plattform unterstützt das Lernen in einer breiten Palette von Fächern, einschließlich MINT, Sozialwissenschaften und Sprachen, und hilft den Schülern auch, weltweit verschiedene Tests und Prüfungen wie GCSE, A Level, SAT, ACT, Abitur und mehr erfolgreich zu meistern. Wir bieten eine umfangreiche Bibliothek von Lernmaterialien, einschließlich interaktiver Karteikarten, umfassender Lehrbuchlösungen und detaillierter Erklärungen. Die fortschrittliche Technologie und Werkzeuge, die wir zur Verfügung stellen, helfen Schülern, ihre eigenen Lernmaterialien zu erstellen. Die Inhalte von StudySmarter sind nicht nur von Experten geprüft, sondern werden auch regelmäßig aktualisiert, um Genauigkeit und Relevanz zu gewährleisten.

Erfahre mehr