Danke für Ihr Interesse an den Lernpräferenzen!

Danke für dein Interesse an verschiedenen Lernmethoden! Welche Methode bevorzugst du? (z. B. „Audio“, „Video“, „Text“, „Keine Präferenz“) (optional)

Feedback sendenWerkstofffehler Definition

Werkstofffehler sind ungewollte Abweichungen in einem Material, die die Funktionalität, Sicherheit und Lebensdauer des Produkts beeinträchtigen können. Sie entstehen häufig während der Produktion, Verarbeitung oder Nutzung des Materials. Werkstofffehler sind ein zentraler Aspekt in handwerklichen Berufen, insbesondere in der Produktion und im Gewerbe, da sie erhebliche Auswirkungen auf die Qualität und Sicherheit von Produkten haben können.

Arten von Werkstofffehlern

Werkstofffehler können in verschiedene Kategorien unterteilt werden, die jeweils unterschiedliche Ursachen und Auswirkungen haben können. Zu den häufigsten Arten zählen:

- Oberflächenfehler: Diese treten an der Oberfläche eines Materials auf und können Kratzer, Risse oder Absplitterungen umfassen.

- Volumenfehler: Diese befinden sich innerhalb des Materials und beinhalten Hohlräume, Einschlüsse oder Porositäten.

- Form- und Maßabweichungen: Diese Fehler beziehen sich auf Abweichungen in der Größe und Form eines Teils, oft durch unzureichende Produktionsgenauigkeit hervorgerufen.

- Stoffliche Fehler: Hierbei handelt es sich um Fehler in der chemischen Zusammensetzung oder Mischungsverhältnissen eines Materials.

Ein typisches Beispiel für einen Volumenfehler ist eine Lunkerbildung im Gussprozess, die durch ungleichmäßige Abkühlung entstehen kann. Diese innenliegenden Hohlräume schwächen die Struktur des Gussteils.

Ursachen und Auswirkungen von Werkstofffehlern

Werkstofffehler haben oft weitreichende Konsequenzen, die viele Facetten der Produktion und Nutzung betreffen können, wie:

- Reduzierte Festigkeit: Fehler können die strukturelle Festigkeit eines Materials dramatisch verringern.

- Erhöhte Anfälligkeit: Materialien mit Fehlern sind anfälliger für Umwelteinflüsse wie Korrosion und Verformung.

- Kostensteigerung: Zusätzliche Kosten können durch Nachbearbeitung, Ersatz und Garantiefälle entstehen.

Selbst kleine Werkstofffehler können die Lebensdauer von Produkten erheblich verkürzen und sollten immer gewissenhaft überwacht werden.

Erkennung und Vermeidung von Werkstofffehlern

Es ist essenziell, Werkstofffehler frühzeitig zu erkennen und zu vermeiden, um Qualität und Sicherheit zu gewährleisten. Einige Methoden zur Erkennung und Vermeidung sind:

- Nicht-destructive Prüfverfahren: Techniken wie Röntgenstrahlen oder Ultraschall, um innere Fehler zu identifizieren.

- Qualitätskontrollen: Standardisierte Tests und Kontrollen der Materialien während und nach der Produktion.

- Schulung von Mitarbeitern: Regelmäßige Fortbildungen zur Erhöhung der Sensibilität gegenüber möglichen Fehlern und Fehlerquellen.

- Optimierung der Produktionsprozesse: Anpassung der Prozesse, um die Wahrscheinlichkeit von Werkstofffehlern zu minimieren.

Ursachen für Werkstofffehler

Werkstofffehler können verschiedene Ursachen haben, die oft in der Produktion, Verarbeitung oder Behandlung von Materialien entstehen. Verstehen dieser Ursachen ist entscheidend, um diese Fehler zu vermeiden und die Qualität der Endprodukte sicherzustellen.

Menschliche Fehler

Menschliche Fehler sind eine häufige Ursache für Werkstofffehler und können in allen Phasen der Produktion auftreten. Diese Fehler entstehen beispielsweise durch:

- Unzureichende Ausbildung oder Schulung der Mitarbeiter

- Fehlinterpretation von Arbeitsanweisungen

- Unachtsamkeit bei der Bedienung von Maschinen oder Geräten

Ein gut ausgebildetes Team ist entscheidend für die Vermeidung von Werkstofffehlern, die durch menschliche Fehler verursacht werden.

Maschinelle und technische Fehler

Maschinelle und technische Fehler sind ein weiterer häufige Faktor bei Werkstofffehlern. Diese können beispielsweise durch:

- Veraltete oder schlecht gewartete Maschinen

- Konstruktionsfehler in Produktionsanlagen

- Überlastung der Maschinen

Ein bekanntes Beispiel für maschinelle Fehler war die Einführung von automatisierten Produktionslinien, bei denen die Komplexität der Steuerungssoftware zu unerwarteten Werkstofffehlern führte. Die Lösung lag in der besseren Schnittstellenüberwachung und kontinuierlicher Anpassung der Software an reale Produktionsbedingungen.

Materialbedingte Ursachen

Einige Werkstofffehler entstehen direkt aus den Materialien selbst. Ursachen hierfür können sein:

- Uneinheitliche Materialzusammensetzung

- Verunreinigungen im Rohmaterial

- Falsche Lagerung und Handhabung

Werkstofffehler Beispiele

Um ein tiefgreifendes Verständnis für Werkstofffehler zu entwickeln, ist es hilfreich, konkrete Beispiele zu betrachten. Diese Beispiele veranschaulichen, wie solche Fehler auftreten können und welche Auswirkungen sie auf die Produkte haben.

Ein klassisches Beispiel für einen Oberflächenfehler ist das Auftreten von Rissen in Keramikfliesen. Diese Risse können durch unsachgemäße Verarbeitung oder unzureichende Temperaturregelung während des Brennvorgangs verursacht werden und führen oft zu einer Verringerung der Festigkeit und ästhetischen Beeinträchtigungen.

Ein weiteren Beispiel aus der Elektronikfertigung ist die Bildung von Porositäten in Lötverbindungen, die durch ungleichmäßiges Auftragen des Lötmittels oder Verunreinigungen entstehen. Diese Porositäten schwächen die elektrischen Verbindungen und können zu Ausfällen elektronischer Bauteile führen.

Die Analyse und Prävention von Werkstofffehlern beginnen oft mit der Untersuchung bekannter Fehlerquellen im spezifischen Anwendungsbereich.

In der Automobilindustrie haben sich Werkstofffehler immer wieder als entscheidend für die Langlebigkeit und Sicherheit herausgestellt. Ein bemerkenswertes Beispiel ist das Problem der sogenannten Lochfraßkorrosion an Aluminiumkarosserien. Diese Form von lokalisierten Korrosionsschäden tritt häufig auf, wenn das Fahrzeug in salzigen Umgebungen betrieben wird. Dies kann durch den Schutz der Oberflächen mit speziellen Lacken und Beschichtungen erfolgversprechend reduziert werden. In der Luftfahrt hingegen sind kleinste Risse in Flugzeugstrukturen oft kritisch, weshalb hier fortschrittliche Prüfmethoden wie die zerstörungsfreie Prüfung zur Fehlererkennung verwendet werden.

Dank moderner Techniken und kontinuierlichen Verbesserungen im Produktionsprozess können viele Werkstofffehler bereits vor ihrem Auftreten erkannt und verhindert werden. Unabhängig davon ist das Wissen um typische Fehlerquellen unverzichtbar, um in der Praxis fundierte Entscheidungen zu treffen.

Werkstofffehler Erkennen

Werkstofffehler in der Produktion und im Gewerbe zu erkennen, ist entscheidend für die Qualität und Sicherheit der Produkte. Verschiedene Methoden kommen dabei zum Einsatz, und jede hat ihre spezifischen Anwendungen und Vorteile.

Untersuchungsmethoden für Werkstofffehler

Die Identifikation von Werkstofffehlern erfolgt oft durch spezialisierte Untersuchungsverfahren. Hier sind einige der bekanntesten Methoden:

- Visuelle Inspektion: Eine der einfachsten Methoden, bei der sichtbare Oberflächenfehler durch geschulte Inspektoren identifiziert werden können.

- Ultraschallprüfung: Diese Methode nutzt hochfrequente Schallwellen zur Entdeckung von inneren Fehlern wie Rissen oder Hohlräumen.

- Röntgenprüfung: Mit Röntgenstrahlen können innere Strukturen visualisiert werden, um Fehler im Material zu erkennen.

- Magnetpulverprüfung: Hierbei werden magnetische Partikel auf dem Material verteilt, um Oberflächen- und nahe Oberflächenfehler zu entdecken.

Untersuchungsmethoden sind spezialisierte Techniken zur Analyse und Evaluation von Materialien, um Fehler oder Unregelmäßigkeiten zu identifizieren.

Ein Beispiel für die Anwendung der Röntgenprüfung ist in der Luft- und Raumfahrtindustrie zu finden, wo die Integrität von Schweißnähten in tragenden Strukturen kritisch für die Sicherheit ist.

Die Ultraschallprüfung ist besonders wertvoll in der Metallverarbeitung. Sie basiert auf dem Prinzip, dass Ultraschallwellen durch das Material gesendet und die reflektierten Wellen analysiert werden. Änderungen in den Wellenmustern können auf innere Fehler hinweisen. Diese Methode ist nicht nur vielfältig einsetzbar, sondern auch relativ kosteneffizient, was sie zu einer häufigen Wahl in der industriellen Praxis macht.

Moderne Prüfmethoden wie die Computer-unterstützte Tomographie können selbst kleinste Werkstofffehler dreidimensional darstellen und auswerten.

Werkstofffehler in der Ausbildung

In der Ausbildung spielen Werkstofffehler eine zentrale Rolle, da das Verständnis und die Erkennung dieser Fehler entscheidend für die Herstellung qualitativ hochwertiger Produkte sind. Auszubildende lernen, wie sie diese Fehler erkennen, analysieren und vermeiden können, um in ihrer späteren beruflichen Praxis erfolgreich zu sein.

Bedeutung der Ausbildung in der Fehlererkennung

Eine fundierte Ausbildung legt den Grundstein dafür, dass künftige Fachkräfte Werkstofffehler frühzeitig identifizieren und entsprechende Maßnahmen ergreifen können. Die Ausbildung umfasst:

- Erkennen unterschiedlicher Fehlertypen und deren Auswirkungen

- Verständnis für die Ursachen von Werkstofffehlern

- Einführen in gängige Prüfverfahren zur Fehlererkennung

- Schulung im sicheren Umgang mit Prüfgeräten

Ein typisches Ausbildungsprojekt könnte die Analyse von Aluminiumproben mittels Ultraschallprüfung zur Erkennung von Rissen sein, um den praktischen Umgang mit Prüfgeräten zu erlernen.

Vorteile einer umfassenden Ausbildung

Auszubildende, die eine umfassende Ausbildung genießen, sind besser vorbereitet, sowohl praktische als auch theoretische Aspekte von Werkstofffehlern zu verstehen. Die Vorteile sind vielfältig:

- Praktische Erfahrung: Direkte Anwendung von gelerntem Material in realen Szenarien fördert das Verständnis.

- Karriereaussichten: Spezialisierte Fähigkeiten in der Fehlererkennung können die Beschäftigungsfähigkeit steigern.

- Vermeidung von Fehlproduktionen: Gut geschulte Fachkräfte tragen zur Reduzierung von Ausschuss bei und sparen Kosten.

Die kontinuierliche Weiterbildung nach der Grundausbildung ist entscheidend, um mit den neuesten Technologien und Methoden zur Fehlererkennung Schritt zu halten.

Ein interessanter Aspekt der Ausbildung ist die Einbindung von Simulationssoftware. Diese bietet die Möglichkeit, verschiedene Fehlerszenarien in einer digitalen Umgebung zu erleben und zu analysieren, ohne physische Materialien zu verschwenden. Dies ist besonders in Branchen mit hohen Materialkosten von Vorteil. Simulationssoftware kann auch dazu beitragen, die Lernkurve zu beschleunigen, indem sie sichere und wiederholbare Trainingsbedingungen bereitstellt. Dadurch können Auszubildende in kürzerer Zeit ein tiefes Verständnis entwickeln, welches sie direkt in der Praxis anwenden können.

Werkstofffehler - Das Wichtigste

- Werkstofffehler Definition: Ungewollte Abweichungen in einem Material, die die Funktionalität und Sicherheit beeinträchtigen können.

- Ursachen für Werkstofffehler: Menschliche Fehler, maschinelle Probleme und materialbedingte Mängel.

- Werkstofffehler Beispiele: Lunkerbildung im Gussprozess, Risse in Keramikfliesen, und Porositäten in Lötverbindungen.

- Werkstofffehler Erkennen: Methoden wie visuelle Inspektion, Ultraschallprüfung, und Röntgenuntersuchung.

- Untersuchungsmethoden für Werkstofffehler: Techniken zur Analyse und Erkennung von Materialfehlern.

- Werkstofffehler in der Ausbildung: Ausbildung beinhaltet Fehlererkennung und vermeidung für die zukünftige Praxis.

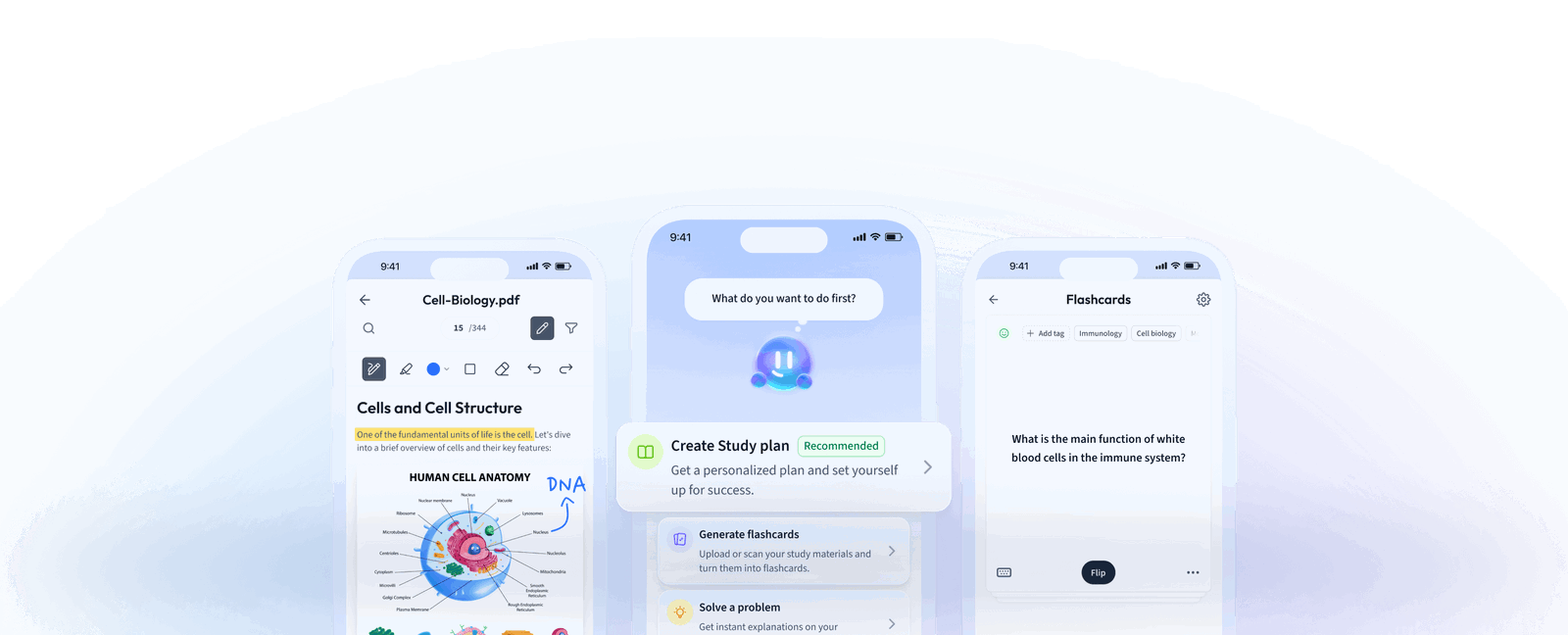

Lerne schneller mit den 10 Karteikarten zu Werkstofffehler

Melde dich kostenlos an, um Zugriff auf all unsere Karteikarten zu erhalten.

Häufig gestellte Fragen zum Thema Werkstofffehler

Über StudySmarter

StudySmarter ist ein weltweit anerkanntes Bildungstechnologie-Unternehmen, das eine ganzheitliche Lernplattform für Schüler und Studenten aller Altersstufen und Bildungsniveaus bietet. Unsere Plattform unterstützt das Lernen in einer breiten Palette von Fächern, einschließlich MINT, Sozialwissenschaften und Sprachen, und hilft den Schülern auch, weltweit verschiedene Tests und Prüfungen wie GCSE, A Level, SAT, ACT, Abitur und mehr erfolgreich zu meistern. Wir bieten eine umfangreiche Bibliothek von Lernmaterialien, einschließlich interaktiver Karteikarten, umfassender Lehrbuchlösungen und detaillierter Erklärungen. Die fortschrittliche Technologie und Werkzeuge, die wir zur Verfügung stellen, helfen Schülern, ihre eigenen Lernmaterialien zu erstellen. Die Inhalte von StudySmarter sind nicht nur von Experten geprüft, sondern werden auch regelmäßig aktualisiert, um Genauigkeit und Relevanz zu gewährleisten.

Erfahre mehr