Danke für Ihr Interesse an den Lernpräferenzen!

Danke für dein Interesse an verschiedenen Lernmethoden! Welche Methode bevorzugst du? (z. B. „Audio“, „Video“, „Text“, „Keine Präferenz“) (optional)

Feedback sendenOberflächenhärtung Definition

Die Oberflächenhärtung ist ein wichtiger Prozess in der Metallverarbeitung, bei dem die äußere Schicht eines Metallobjektes gehärtet wird, um dessen Verschleißfestigkeit zu erhöhen. Dies geschieht durch verschiedene Verfahren, die die Metalloberfläche verändern, ohne das gesamte Werkstück zu beeinflussen.

Verfahren der Oberflächenhärtung

Es gibt mehrere Techniken zur Oberflächenhärtung, wobei jede ihre eigenen Vor- und Nachteile hat. Hier sind einige der gebräuchlichsten Methoden:

- Einsatzhärten: Das Werkstück wird in einer kohlenstoffreichen Umgebung erhitzt, wodurch der Kohlenstoff in die Oberfläche eindringt, was deren Härte erhöht.

- Flammhärten: Direkte Flammen erhitzen die Metalloberfläche schnell, die dann abgeschreckt wird, um Härte zu erzeugen.

- Induktionshärten: Elektromagnetische Induktion erhitzt die Oberfläche schnell, gefolgt von schnellem Abkühlen, um die Härte zu verstärken.

- Nitrieren: Hierbei wird Stickstoff in die Metalloberfläche eingebracht, was eine sehr harte, verschleißfeste Schicht erzeugt.

Wusstest Du? Das Einsatzhärten wird häufig bei Autoteilen wie Zahnrädern und Kurbelwellen verwendet.

Die Wahl des richtigen Härtungsverfahrens hängt von mehreren Faktoren ab, einschließlich der gewünschten Materialeigenschaften, der Größe des Werkstücks und der spezifischen Anwendung. Es ist wichtig, den gesamten Prozess sorgfältig zu planen, da eine unsachgemäße Härtung zu unerwünschten Spannungen im Material führen kann. Entscheidende Überlegungen umfassen die Härteverteilung, mögliche Verzerrungen und die Wärmebehandlung im Voraus. Moderne Technologien ermöglichen es auch, mithilfe von Simulationen und Modellen effizientere Härtungsstrategien zu entwickeln und anzupassen, um optimalen Schutz bei minimalem Aufwand zu gewährleisten.

Oberflächenhärtung Techniken

Die Oberflächenhärtung ist ein wesentlicher Prozess in der Metallverarbeitung, der die äußere Schicht eines Werkstücks verstärkt, um dessen Beständigkeit zu steigern. Es gibt verschiedene Verfahren zur Durchführung dieser Härtung.

Härtere Verfahren

Härtere Verfahren konzentrieren sich auf das Behandeln der Oberfläche durch thermische oder mechanische Mittel. Hier sind einige Haupttechniken:

- Einsatzhärten: Ein Verfahren, bei dem Kohlenstoff in die Oberfläche eindringt, um sie zu härten.

- Flammhärten: Schnelles Aufheizen durch Flammen, gefolgt von Abkühlen.

- Induktionshärten: Verwendung von elektromagnetischen Feldern zum Aufwärmen der Oberfläche.

- Nitrieren: Einbringen von Stickstoff in die Oberfläche für erhöhte Härte.

Härtere Verfahren sind Methoden der Oberflächenbehandlung, die durch Temperatureinwirkung oder mechanische Mittel die Oberfläche eines Materials härten und seine Verschleißfestigkeit erhöhen.

Bei der Planung von Härtungsprozessen muss insbesondere die Härteverteilung im Metall beachtet werden. Während einige Verfahren wie das Flammhärten auf schnelle Bearbeitung setzen, bieten Verfahren wie das Nitrieren eine präzise Steuerung der Oberflächeneigenschaften. Moderne Simulationstechniken helfen dabei, den Einfluss unterschiedlicher Parameter vorherzusagen und den optimalen Härtungsprozess zu bestimmen. Wichtig ist auch die Kontrolle der entstandenen Temperaturen, um ungewollte Verformungen oder Risse zu vermeiden. Effiziente Prozessadaption durch fortschrittliche Modellbildungen optimiert die Werkstückqualität und minimiert Defekte. Eine sorgfältige Vorbereitung und Anpassung der Techniken ermöglicht es, die gewünschten Materialeigenschaften bei geringem Energie- und Ressourceneinsatz zu erzielen.

Thermochemische Verfahren

Thermochemische Verfahren kombinieren Wärmebehandlung mit chemischen Reaktionen, um die Oberflächeneigenschaften des Metalls zu modifizieren. Zu den üblichen Prozessen gehören:

- Carbonitrieren: Eine verbreitete Methode, bei der Kohlenstoff und Stickstoff simultan in die Oberfläche eingebracht werden.

- Aufkohlen: Ein Prozess, bei dem die Oberfläche durch das Einbringen von Kohlenstoff gehärtet wird.

- Borieren: Fügt Bor hinzu, um eine außerordentlich harte Oberfläche zu erzeugen.

Thermochemische Verfahren sind technische Prozesse, bei denen durch die Kombination von Wärme und chemischen Elementen die Oberfläche eines Werkstücks verändert und gehärtet wird.

Ein klassisches Beispiel ist das Carbonitrieren, das häufig bei der Herstellung von Zahnrädern eingesetzt wird. Durch die Zugabe von Kohlenstoff und Stickstoff in die Oberfläche wird eine harte und verschleißfeste Außenschicht geschaffen, die für den robusten Einsatz in Fahrzeugen notwendig ist.

Oberflächenhärte und ihre Bedeutung

Die Oberflächenhärte von Materialien ist entscheidend für deren Gebrauchseigenschaften. Sie beeinflusst, wie gut ein Werkstoff Verschleiß widerstehen kann und ist wichtig in Bereichen wie Maschinenbau und Automobilindustrie. Durch das Härtungsverfahren wird die Lebensdauer eines Produkts bedeutend verlängert.

Seit der Einführung moderner Technologien hat die Bedeutung der Oberflächenhärte in der Industrie zugenommen. Dies liegt an den höheren Anforderungen an die Beständigkeit von Bauteilen in anspruchsvollen Umgebungen.

Oberflächenhärte messen

Um die Effektivität von Härtungsverfahren zu überprüfen, ist es wichtig, die Oberflächenhärte präzise zu messen. Es gibt verschiedene Methoden, um die Härte eines Werkstücks zu bestimmen, die jeweils unterschiedliche Vorteile bieten.

- Vickers Härteprüfung: Ein Diamant-Pyramidenstempel wird auf die Oberfläche gedrückt, und die gemessene Eindrücktiefe gibt die Härte an.

- Rockwell Härteprüfung: Verwendet einen gehärteten Kugel- oder Kegelstempel und misst die Eindringtiefe in das Material.

- Brinell Härteprüfung: Benutzt eine gehärtete Kugel, um Eindellungen zu erzeugen, deren Durchmesser die Härte des Materials widerspiegelt.

Die Oberflächenhärte messen ist ein Verfahren zur Bestimmung der Widerstandsfähigkeit eines Materials gegen mechanische Einwirkung durch das Messen der Größe oder Tiefe einer Eindrückung nach Anwendung einer bekannten Last.

Ein typisches Beispiel für den Einsatz der Härtemessung ist die Überprüfung von Zahnrädern in Automotoren, die eine hohe Oberflächenhärte benötigen, um dem täglichen Betrieb und den hohen Drehmomentspitzen standzuhalten.

Die Wahl der richtigen Härtemessmethode hängt oft von den materialtechnischen Eigenschaften des Werkstücks und den Präzisionsanforderungen der Anwendung ab.

Um die Genauigkeit der Härtemessung zu verbessern, ist es oft hilfreich, eine spezielle Kalibrierung der Prüfgeräte vorzunehmen. Auch die berührungslose Härtemessung mit Hilfe von Ultraschall- oder Lasertechnik gewinnt zunehmend an Bedeutung, da sie eine zerstörungsfreie Möglichkeit bietet, die Härte von Oberflächen zu bestimmen. Ein tiefes Verständnis der Materialstrukturen und der Art der Beanspruchung kann dabei helfen, die besten Verfahren zur Messung und auch zur Verbesserung der Oberflächenhärte auszuwählen.

Materialien und Oberflächenhärtung

Die Wahl des richtigen Materials ist entscheidend für die effektive Oberflächenhärtung. Unterschiedliche Materialien erfordern spezielle Techniken und Anpassungen im Härteprozess, um die gewünschten mechanischen Eigenschaften zu erreichen.

Aluminium oberflächenhärten

Aluminium ist ein leichtes Material, das in vielen Anwendungen beliebt ist, jedoch ist es relativ weich und erfordert spezielle Härtungsverfahren. Die Oberflächenhärtung von Aluminium erfolgt meist durch folgende Verfahren:

- Anodisieren: Erzeugt eine stabile Oxidschicht, die das Aluminium härtet.

- Harteloxieren: Eine verstärkte Form des Anodisierens für bessere Verschleißfestigkeit.

- Vernickeln: Fügt eine harte Nickelbeschichtung hinzu.

In der Luftfahrt wird häufig harteloxiertes Aluminium verwendet, da es eine Kombination aus geringem Gewicht und erhöhter Verschleißfestigkeit bietet, was für Flugzeugteile ideal ist.

Anodische Oxidschichten können auch eingefärbt werden, was nicht nur funktionell, sondern auch dekorativ ist.

Aluminium unterliegt zudem einigen Herausforderungen beim Härtungsprozess, insbesondere der Bildung von Mikrorissen bei unsachgemäßer Behandlung. Daher sind sorgfältige Temperatureinstellungen und Kontrollverfahren notwendig, um die beste Balance zwischen Härte und Duktilität zu erhalten. Fortschritte in der Beschichtungstechnik, wie das Plasma-Elektrolyt-Oxidieren, bieten noch härtere und korrosionsbeständigere Oberflächen für spezialisierte Anwendungen, einschließlich militärischer und medizinischer Ausrüstung.

Edelstahl oberflächenhärten

Edelstahl ist bekannt für seine hervorragende Korrosionsbeständigkeit und Festigkeit. Die Oberflächenhärtung von Edelstahl erfolgt normalerweise durch Verfahren, die seine natürlichen Eigenschaften maximieren:

- Nitrieren: Fügt Stickstoff hinzu, um die Härte zu erhöhen.

- PN (Plasmanitrieren): Fortschrittliche Variante zum Erzeugen ultra-harter Oberflächen.

- Laserhärten: Bietet präzise Wärmebehandlung zur Erzeugung harter Schichten.

Eine verbreitete Anwendung gehärteten Edelstahls findet sich bei chirurgischen Instrumenten, wo eine harte, korrosionsbeständige Fläche notwendig ist, um bei sterilen Operationen eingesetzt zu werden.

Das Nitrieren von Edelstahl erfordert spezielle Sorgfalt, da Oxidausbildungen zu unerwünschten internen Spannungen führen können. Die neuesten Entwicklungen im Bereich der Plasmabehandlung erhöhen die Diffusionseffizienz von Stickstoff, wodurch noch härtere Oberflächenschichten erreicht werden. Diese Fortschritte eröffnen neue Möglichkeiten für den Einsatz von Edelstahl in anspruchsvollen industriellen Anwendungen, einschließlich Offshore-Bohrinseln und in der Lebensmittelverarbeitung, wo Beständigkeit gegen aggressive Umwelteinflüsse unerlässlich ist.

Oberflächenhärtung - Das Wichtigste

- Oberflächenhärtung Definition: Prozess in der Metallverarbeitung zur Erhöhung der Verschleißfestigkeit durch Härten der äußeren Schicht eines Metallobjekts.

- Oberflächenhärtung Techniken: Häufige Methoden sind Einsatzhärten, Flammhärten, Induktionshärten und Nitrieren; jede hat spezifische Vor- und Nachteile.

- Oberflächenhärte Messen: Vickers, Rockwell und Brinell Härteprüfungen sind wichtige Verfahren zur Bestimmung der Oberflächenhärte eines Materials.

- Aluminium Oberflächenhärten: Durch Methoden wie Anodisieren und Harteloxieren wird Aluminium widerstandsfähiger gemacht, besonders wichtig in der Luftfahrt.

- Edelstahl Oberflächenhärten: Techniken wie Nitrieren, Plasmanitrieren und Laserhärten erhöhen die Härte und Festigkeit, ideal für chirurgische Instrumente.

- Moderne Technologien: Simulationen und Modelle verbessern Härtungsstrategien und ermöglichen präzisere Prozesssteuerung bei der Oberflächenhärtung.

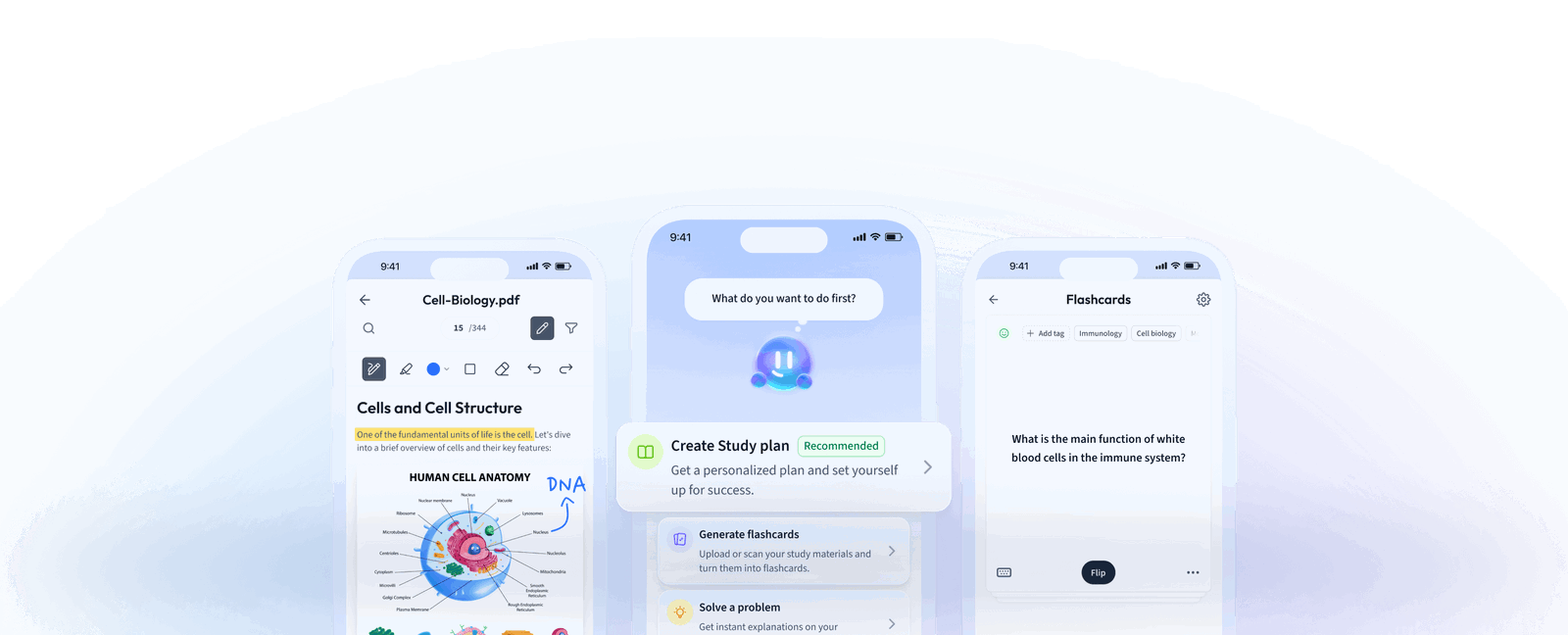

Lerne schneller mit den 24 Karteikarten zu Oberflächenhärtung

Melde dich kostenlos an, um Zugriff auf all unsere Karteikarten zu erhalten.

Häufig gestellte Fragen zum Thema Oberflächenhärtung

Über StudySmarter

StudySmarter ist ein weltweit anerkanntes Bildungstechnologie-Unternehmen, das eine ganzheitliche Lernplattform für Schüler und Studenten aller Altersstufen und Bildungsniveaus bietet. Unsere Plattform unterstützt das Lernen in einer breiten Palette von Fächern, einschließlich MINT, Sozialwissenschaften und Sprachen, und hilft den Schülern auch, weltweit verschiedene Tests und Prüfungen wie GCSE, A Level, SAT, ACT, Abitur und mehr erfolgreich zu meistern. Wir bieten eine umfangreiche Bibliothek von Lernmaterialien, einschließlich interaktiver Karteikarten, umfassender Lehrbuchlösungen und detaillierter Erklärungen. Die fortschrittliche Technologie und Werkzeuge, die wir zur Verfügung stellen, helfen Schülern, ihre eigenen Lernmaterialien zu erstellen. Die Inhalte von StudySmarter sind nicht nur von Experten geprüft, sondern werden auch regelmäßig aktualisiert, um Genauigkeit und Relevanz zu gewährleisten.

Erfahre mehr