Danke für Ihr Interesse an den Lernpräferenzen!

Danke für dein Interesse an verschiedenen Lernmethoden! Welche Methode bevorzugst du? (z. B. „Audio“, „Video“, „Text“, „Keine Präferenz“) (optional)

Feedback sendenFehleranalyse Projekt - Definition und Bedeutung

Ein Fehleranalyse Projekt ist ein strukturierter Prozess zur Identifikation und Analyse von Fehlern in verschiedenen Handwerks-, Produktions- und Gewerbeprojekten. Ziel ist es, die Ursachen dieser Fehler zu ermitteln und Lösungen zu finden, um zukünftige Fehler zu vermeiden. Diese Methode ist besonders wichtig in Berufen, bei denen Präzision und Qualität im Vordergrund stehen.

Was ist eine Fehleranalyse?

Die Fehleranalyse ist ein systematischer Ansatz zur Untersuchung von Fehlern, die in einem bestimmten Prozess oder Projekt auftreten. Dabei werden folgende Schritte beachtet:

- Datensammlung: Zuerst werden alle relevanten Informationen und Daten über den aufgetretenen Fehler gesammelt.

- Ursprungsanalyse: Anschließend wird ermittelt, wie und warum der Fehler entstanden ist.

- Bewertung: Die Auswirkungen des Fehlers auf den gesamten Prozess oder das Produkt werden eingeschätzt.

- Lösungsvorschläge: Schließlich werden Maßnahmen zur Behebung oder Vermeidung des Fehlers vorgeschlagen.

Fehleranalyse: Eine Technik zur systematischen Identifizierung und Analyse von Fehlern und deren Ursachen, um Fehlervorkommen in Zukunft zu reduzieren oder zu vermeiden.

Bedeutung der Fehleranalyse in Projekten

Die Fehleranalyse spielt eine entscheidende Rolle in Projekten, da sie hilft, die Effizienz und Qualität der Arbeit zu verbessern. Es gibt mehrere Vorteile einer effizienten Fehleranalyse:

- Kosteneinsparung: Durch das Erkennen von Fehlerursachen können unnötige Kosten vermieden werden.

- Verbesserung der Produktqualität: Fehlerbehebung führt zu qualitativ hochwertigeren Endprodukten.

- Risikominimierung: Durch die Analyse und Prävention von Fehlern wird das Risiko zukünftiger Fehler erheblich reduziert.

- Lernmöglichkeit: Teams können aus ihren Fehlern lernen und dadurch ihre Arbeitsweise verbessern.

Ein Beispiel für eine erfolgreiche Fehleranalyse ist das Toyota-Produktionssystem, welches die 5-Why-Methode zur Identifikation von Fehlerursachen nutzt. Wenn ein Problem auftritt, wird fünfmal die Frage 'Warum?' gestellt, um die tiefere Ursache herauszufinden.

Ein kleiner Fehler in einem Produktionsprozess kann große Auswirkungen auf die Qualität des Endprodukts haben.

Methoden der Fehleranalyse in der Ausbildung

In der beruflichen Ausbildung spielt die Fehleranalyse eine entscheidende Rolle, um die Qualität und Effizienz der Arbeit zu verbessern. Es gibt verschiedene Methoden zur Analyse und Behebung von Fehlern, die in Ausbildungsprojekten eingesetzt werden können.

Systematische Methoden der Fehleranalyse

Zu den systematischen Methoden der Fehleranalyse gehören verschiedene Techniken, die in der Ausbildung angewendet werden können. Diese Methoden helfen dabei, die Ursachen von Fehlern zu identifizieren und geeignete Maßnahmen zur Korrektur zu entwickeln.

- 5-Why-Methode: Eine einfache Technik, bei der fünfmal die Frage 'Warum?' gestellt wird, um die eigentliche Ursache herauszufinden.

- Ursachen-Wirkungs-Diagramm: Auch bekannt als Ishikawa- oder Fischgrät-Diagramm, hilft diese Methode, mögliche Ursachen von Fehlern zu visualisieren.

- FMEA (Fehlermöglichkeits- und -einflussanalyse): Eine detaillierte Methode zur Risikobewertung von Prozessen, mit der potenzielle Fehler identifiziert und bewertet werden.

- Statistische Prozesskontrolle (SPC): Einsatz statistischer Methoden zur Überwachung und Kontrolle eines Produktionsprozesses.

Ein Beispiel für die Anwendung der 5-Why-Methode in einem Ausbildungsprojekt könnte die Fehlersuche in einer Holzverarbeitung sein. Wenn die Oberflächenqualität eines Möbelstücks ungenügend ist, könnte der Prozess durch fünffaches Fragen untersucht werden:

- Warum ist die Oberfläche rau? Die Schleifmaschine ist defekt.

- Warum ist die Schleifmaschine defekt? Ein Antriebsriemen ist gerissen.

- Warum ist der Antriebsriemen gerissen? Er war abgenutzt.

- Warum war er abgenutzt? Er wurde lange nicht ausgetauscht.

- Warum wurde er nicht ausgetauscht? Es fehlte ein Wartungsplan.

Die FMEA ist besonders in der Luft- und Raumfahrtindustrie von Bedeutung. In solchen Kontexten ist es entscheidend, möglichst viele potenzielle Fehler und ihre Auswirkungen zu analysieren. Ein FMEA-Diagramm kann dazu beitragen, Risiken im Design und in den Produktionsprozessen zu minimieren. Mathematisch beschreibt FMEA entscheidende Faktoren wie die Auftretenswahrscheinlichkeit

Unterschiedliche Ansätze für Ausbildungsprojekte

In verschiedenen Ausbildungsprojekten gibt es unterschiedliche Ansätze, um Fehleranalysen durchzuführen. Hierbei sind die Bedürfnisse und Ziele jedes Projekts entscheidend.

- Praxisorientierte Schulungen: Diese Schulungen zielen darauf ab, Lernende in realen Situationen mit möglichen Fehlern konfrontieren, um Problemlösungsfähigkeiten zu schulen.

- Integrationsübungen: Angehende Handwerker lernen, wie man Fehleranalyse in den Arbeitsprozess integriert und Entscheidungen basierend auf Analysen trifft.

- Projektbasiertes Lernen: Lernende arbeiten in Gruppen an Projekten, bei denen sie Techniken der Fehleranalyse anwenden und von praktischen Fehlern lernen.

- Simulationen: Mithilfe von Software-Tools können reale Szenarien simuliert und analysiert werden, was eine intensive Analyse von Fehlern ermöglicht.

In modernen Produktionen sind digitale Technologien wie Künstliche Intelligenz und Maschinelles Lernen zunehmend wichtig, um Fehler in Echtzeit zu überwachen und zu analysieren.

Beispiele für Fehleranalysen in Projekten

Die Durchführung von Fehleranalysen in Projekten ist ein wesentlicher Bestandteil, um die Qualität und Effizienz von Produkten und Prozessen zu verbessern. Im Folgenden werden spezifische Anwendungsfälle und erfolgreiche Fehlerbewertungen in Ausbildungsprojekten vorgestellt.

Anwendungsfälle aus der Tischlerei

In der Tischlerei sind präzise Arbeit und hohe Qualitätsstandards von entscheidender Bedeutung. Daher sind Fehleranalysen hier besonders wichtig:

- Holzverformung: Ursachen wie unsachgemäße Lagerung oder fehlerhafte Trocknung können zu Verformungen führen. Eine genaue Analyse dieser Fehler ermöglicht es, solche Bedingungen zu korrigieren.

- Oberflächenfehler: Ursachen könnten unzureichende Schleiftechniken oder verschiedene Holzarten sein. Hier hilft eine detaillierte Analyse, die besten Schleifmethoden auszuwählen.

- Verbindungsfehler: Fehler in der Passgenauigkeit von Holzverbindungen können auf ungenaue Messungen oder Schnittfehler zurückzuführen sein. Eine Fehleranalyse kann den Ausbildungsprozess verbessern, indem sie die Lerner aus solchen Erfahrungen profitieren lässt.

Ein typisches Beispiel aus einer Tischlerei könnte die unerwünschte Fugenbildung bei Möbeln sein. Durch den Einsatz eines Ursachen-Wirkungs-Diagramms kann das Personal die Ursachen wie ungleichmäßigen Druck beim Zusammenfügen oder falsche Klebstoffmenge identifizieren und geeignete Maßnahmen ergreifen, um die Ursache zu beseitigen.

Beachte immer die Werkstatttemperatur und Luftfeuchtigkeit, da diese die Qualität der Holzverarbeitung beeinflussen können.

Erfolgreiche Fehlerbewertung im Ausbildungsprojekt

Erfolgreiche Fehlerbewertung ist ein integraler Bestandteil von Ausbildungsprojekten. Hierbei werden Fehler analysiert, um Lernmöglichkeiten zu schaffen und die Ausbildung zu optimieren. Beispiele hierfür sind:

- Feedback-Loop: Regelmäßige Rückmeldungen und Fehleranalysen helfen Auszubildenden, ihre Technik und Aufmerksamkeit bei der Arbeit zu verbessern.

- Peer-Review-Sitzungen: Beim Austausch in Gruppen können Auszubildende ihre Erfahrungen teilen und voneinander lernen, um ähnliche Fehler in der Zukunft zu vermeiden.

- Simulator-Trainings: Hierbei werden Fehler in einer kontrollierten Umgebung analysiert, was den Lernenden hilft, die Auswirkungen von Fehlern besser zu verstehen.

Eine interessante Methode in der Fehlerbewertung ist die Lernkurve. Diese besagt, dass die Leistung eines Lernenden pro Zeiteinheit zunimmt, je länger eine Aufgabe durchgeführt wird. Wenn also Fehler in einem Projekt auftreten, sind diese oft auf die unzureichende Erfahrung im Umgang mit spezifischen Aufgaben oder Werkzeugen zurückzuführen. Durch gezielte Fehleranalysen und die Unterstützung von Mentoren kann die Lernkurve positiv beeinflusst werden, indem Lernende ermutigt und Fehler als Teil des Lernprozesses akzeptiert werden. Statistiken zeigen, dass sich dieser Ansatz positiv auf das Verständnis der Auszubildenden auswirkt und sie langfristig zu souveräneren Handwerkern macht.

Produktion Fehleranalyse Techniken

In der Produktionsumgebung ist die Fehleranalyse ein oft genutztes Werkzeug, um Effizienz und Qualität zu steigern. Diese Methoden sind nicht nur in der industriellen Fertigung, sondern auch im Bildungssektor essentiell, um Wissen und Fähigkeiten zu vertiefen. Im Folgenden werden praxisnahe Übungen und Techniken erläutert, die im Umfeld von Handwerk, Produktion und Gewerbe angewendet werden.

Praxisnahe Übungen und Techniken zur Fehleranalyse

Praktische Übungen und adäquate Techniken zur Fehleranalyse sind unerlässlich, um Lernende auf reale Challenges vorzubereiten. Hier sind einige Beispiele:

- Simulationstraining: Dies umfasst die Nutzung von Simulationssoftware zur Nachstellung realer Szenarien, in denen Fehler analysiert und Lösungen getestet werden können.

- Kaizen-Workshops: Durch kontinuierliche Verbesserungsworkshops können Lernende nicht nur Fehler identifizieren, sondern auch Lösungsansätze entwickeln.

- Rollenübungen: In diesen Übungen bekommen die Teilnehmer Rollen innerhalb einer Produktionskette zugewiesen, um das Verständnis für den gesamten Prozess zu fördern.

- Fallstudien Analysen: Gemeinsame Analyse von Fallstudien, um Fehler sowie erfolgreiche Strategien zur Fehlerbehebung zu identifizieren.

Ein praktisches Beispiel für eine Technik zur Fehleranalyse ist die Anwendung von statistischen Prozesskontrollen (SPC), bei der Lernende mit Hilfe von Datenanalysen Abweichungen im Produktionsprozess erkennen und korrigieren können.

Ein präziser Umgang mit Messwerkzeugen kann viele Fehler von vornherein vermeiden und die Analyse vereinfachen.

Fehleranalyse Übung im Bildungsumfeld

Fehleranalyseübungen können Lernenden helfen, theoretisches Wissen in die Praxis umzusetzen und ihre analytischen Fähigkeiten zu verbessern. Solche Übungen sind essentieller Bestandteil der Ausbildung und fördern das Problemlösungsdenken.

- Gruppenprojekte: Durch gemeinsames Arbeiten an komplexen Aufgaben lernen die Auszubildenden, Fehler zu analysieren und Lösungen kollaborativ zu erarbeiten.

- Praktische Prüfungen: Bei diesen Prüfungen müssen Auszubildende Aufgaben unter Echtzeitbedingungen lösen und dabei auftretende Fehler eigenständig analysieren und beheben.

- Feedback-Sitzungen: Regelmäßige Feedback-Sitzungen ermöglichen es Lernenden, von erfahrenen Praktikern Rückmeldung zu erhalten und aus Fehlern gezielt zu lernen.

Ein interessanter Aspekt im Bildungsumfeld ist der Einsatz von digitaler Fehlerdokumentation. Durch die Verwendung eines digitalen Journals können Lernende alle aufgetretenen Fehler und die angewandten Lösungen dokumentieren. Dies erlaubt nicht nur eine spätere Reflexion über vergangene Herausforderungen, sondern unterstützt auch die Entwicklung hin zu einer kontinuierlichen Verbesserung der eigenen Fähigkeiten. Digitale Dokumentationssysteme umfassen zudem umfangreiche Datenanalysen, die helfen, wiederkehrende Fehlerquellen aufzuspüren.

Fehleranalyse Projekt - Das Wichtigste

- Fehleranalyse Projekt: Strukturierter Prozess zur Identifikation und Analyse von Fehlern in Projekten zur Vermeidung zukünftiger Fehler.

- Fehleranalyse Definition: Systematische Technik zur Identifikation und Analyse von Fehlern und deren Ursachen.

- Methoden der Fehleranalyse in der Ausbildung: Inklusive 5-Why-Methode, Ishikawa-Diagramm, FMEA und statistischer Prozesskontrolle (SPC).

- Beispiele für Fehleranalysen in Projekten: Nutzung der 5-Why-Methode, wie beim Toyota-Produktionssystem.

- Ausbildungsprojekt Fehlerbewertung: Anwendung von Feedback-Loops, Peer-Reviews und Simulator-Trainings zur Fehlerbewertung.

- Produktion Fehleranalyse Techniken: Umfasst Simulationstraining, Kaizen-Workshops und statistische Prozesskontrolle (SPC).

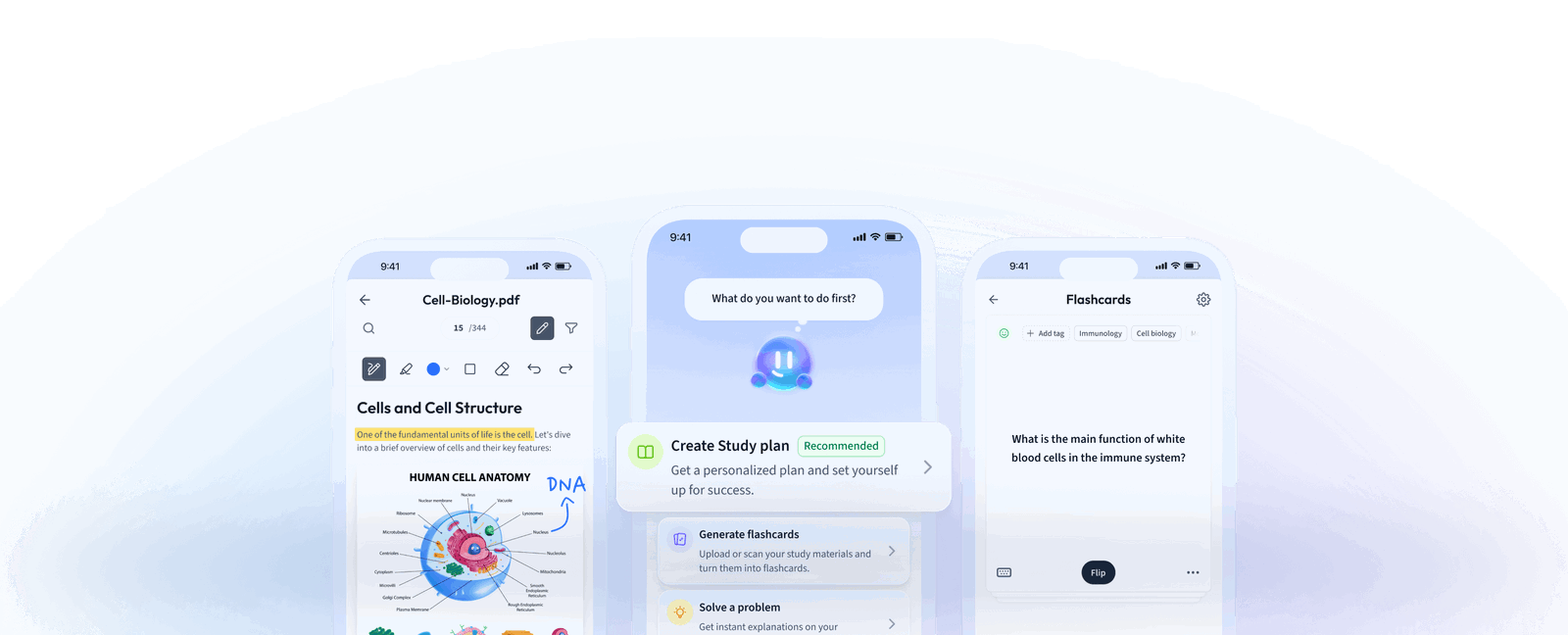

Lerne schneller mit den 12 Karteikarten zu Fehleranalyse Projekt

Melde dich kostenlos an, um Zugriff auf all unsere Karteikarten zu erhalten.

Häufig gestellte Fragen zum Thema Fehleranalyse Projekt

Über StudySmarter

StudySmarter ist ein weltweit anerkanntes Bildungstechnologie-Unternehmen, das eine ganzheitliche Lernplattform für Schüler und Studenten aller Altersstufen und Bildungsniveaus bietet. Unsere Plattform unterstützt das Lernen in einer breiten Palette von Fächern, einschließlich MINT, Sozialwissenschaften und Sprachen, und hilft den Schülern auch, weltweit verschiedene Tests und Prüfungen wie GCSE, A Level, SAT, ACT, Abitur und mehr erfolgreich zu meistern. Wir bieten eine umfangreiche Bibliothek von Lernmaterialien, einschließlich interaktiver Karteikarten, umfassender Lehrbuchlösungen und detaillierter Erklärungen. Die fortschrittliche Technologie und Werkzeuge, die wir zur Verfügung stellen, helfen Schülern, ihre eigenen Lernmaterialien zu erstellen. Die Inhalte von StudySmarter sind nicht nur von Experten geprüft, sondern werden auch regelmäßig aktualisiert, um Genauigkeit und Relevanz zu gewährleisten.

Erfahre mehr